Même si presque toutes les usines disposent de systèmes de préparation de l'air pour protéger leurs équipements pneumatiques, le sujet n'est pas encore si bien connu et il cache des aspects et une optimisation intéressants. L'une des questions clé est de savoir à quel point mon air comprimé doit être préparé. Il n'existe pas de réponse simple à cette question, car la qualité de l'air comprimé dépend d'une multitude de variables, telles que la qualité de l'air entrant (du compresseur), les exigences de qualité de l'air dans les applications de fin de ligne, le processus ou exigences de l'industrie ou encore la position des unités de filtration. Face à toutes ces incertitudes, SMC, expert en traitement de l'air, saura vous épauler.

Par Mark Brinsley, Groupe d'ingénierie des ventes ; équipement pour l'air et les fluides, SMC UK

Par Mark Brinsley, Groupe d'ingénierie des ventes ; équipement pour l'air et les fluides, SMC UK

Une triade préalable à considérer

La qualité de l'air comprimé n'est que l'une des trois composantes à prendre en compte :

- Poussière et autres particules en suspension dans l'air – L'air comprimé quittant la salle des compresseurs, qui a déjà traversé un filtre, contient encore des particules. Si la qualité de l'air est trop mauvaise, elle peut même ruiner les meilleurs actionneurs en quelques mois, sans parler de ce qu'elle pourrait faire aux équipements finaux sensibles tels que les capteurs de débit. L'air comprimé, s'il n'est pas traité, contiendra des niveaux variables de particules qui affecteront vos processus de production : la conséquence sera la génération de dépôts de particules entraînant une friction mécanique, par exemple entre la paroi du vérin et le joint du piston.

- Gouttelettes d'eau ou fort potentiel de condensation – Cela finit par générer la corrosion des pièces et des particules de rouille qui peuvent causer des dommages mécaniques ou bloquer les petites sections d'écoulement. L'humidité peut également provoquer le gonflement des joints, ce qui entraîne une friction supplémentaire dans les actionneurs. Les autres problèmes qui peuvent survenir sont :

- la peinture au pistolet par un changement de couleur, d'adhérence et de qualité de finition

- les imprimantes industrielles à jet d'encre (adhérence et qualité de finition)

- la viscosité et la consistance du matériau des bouteilles en plastique moulées par soufflage

- l'adhésivité du collage/du collage des boîtes en carton

- mélange et intégrité des composés pharmaceutiques

- contamination de la transformation des aliments en raison du développement de micro-organismes

- purge de l'air ou refroidissement de l'air lorsque l'humidité pose des problèmes

- Entraînement d'huile ou odeur provenant d'un compresseur : les conséquences sont l'agglutination de particules entraînant le blocage des sections transversales. De plus, l'huile peut provoquer le gonflement de certains élastomères tels que ceux des joints.

En résumé, une préparation de l'air inadéquate entraîne des coûts de maintenance plus élevés, des dysfonctionnements, une réduction de la durée de vie et des coûts énergétiques plus importants en raison des fuites. Le genre de problèmes que nous voulons tous éviter.

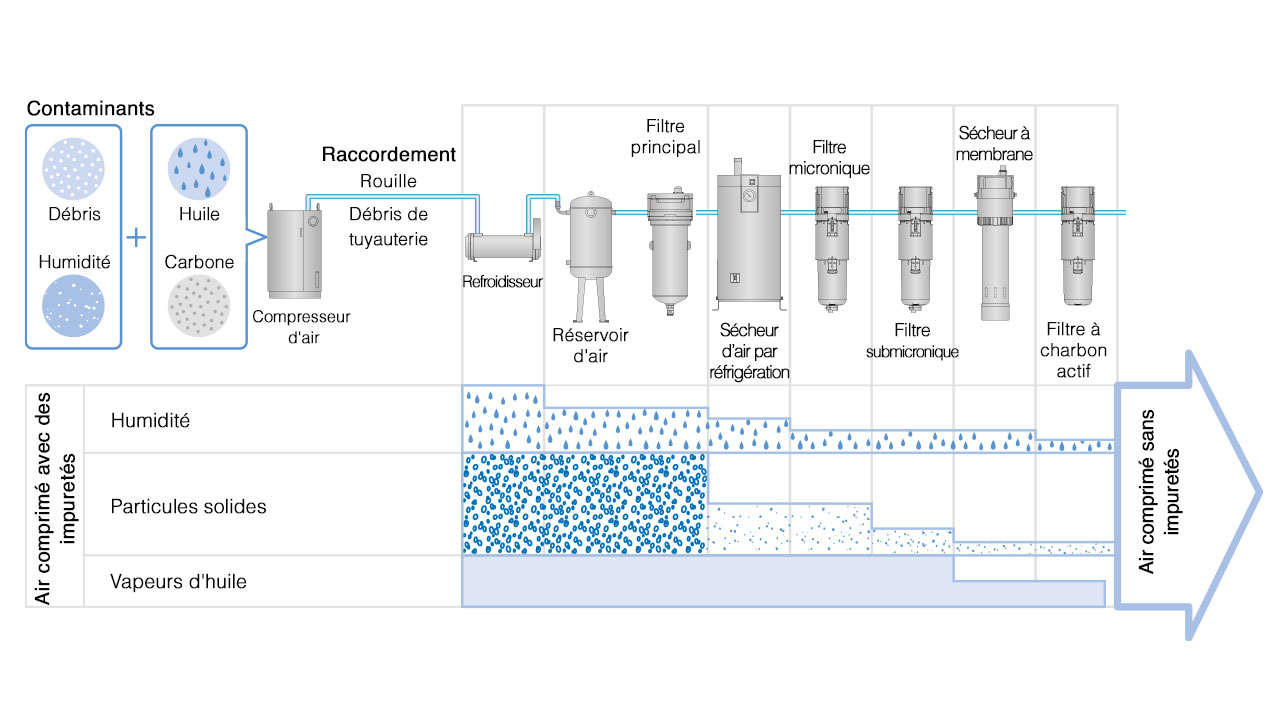

Système de filtration optimisé - Les acteurs impliqués pour éliminer les impuretés de votre air comprimé

En fonction des impuretés que vous devez éliminer, vous devrez installer différents éléments. Lorsque nous parlons de préparation de l'air, nous avons tendance à penser qu'il s'agit uniquement de filtres, mais disposer d'un système de filtration optimisé va bien au-delà.

La préparation de l'air ne se limite pas aux filtres. Elle doit être considérée comme un système complet :

- Les filtres destinés à éliminer la poussière et les particules sont inclus dans l'unité de traitement d'air modulaire composée d'un filtre à air, d'un filtre micronique, d'un filtre submicronique et d'un filtre d'élimination des odeurs. SMC offre une gamme complète avec un design uniforme : des équipements de préparation de l'air pour répondre aux plus hauts niveaux de qualité de l'air grâce à une filtration à plusieurs niveaux allant de l'élimination des particules de base (série AF), des filtres microniques (AFM / AFD), des filtres à charbon actif (AMK) à l'élimination des bactéries (SFDA). La régulation de la pression d'alimentation est assurée par des régulateurs ou des filtres / régulateurs. Ils fournissent une pression de consigne contrôlée, les régulateurs de précision étant capables de maintenir une pression de consigne avec un impact réduit des débits et de l'influence de la pression d'alimentation. Sans régulation locale, la pression d'alimentation en air du compresseur pourrait être considérée comme un gaspillage en termes d'efficacité énergétique, et potentiellement dangereuse en autorisant des forces plus élevées de la part des actionneurs. Il peut également y avoir de nombreuses situations où la pression plus élevée est trop importante pour l'équipement pneumatique local. Pour améliorer l'élimination de l'humidité, un filtre à membrane peut être ajouté à l'unité FRL. Il peut être envisagé dans les cas où les tuyauteries de l'usine sont exposées à des températures ambiantes inférieures au point de rosée réalisable par séchage réfrigéré.

- En outre, d'autres composants aident à contrôler l'opération :

- Régulateurs proportionnels électroniques (permettant des pressions de consigne contrôlées par signal, utiles pour la réduction de la pression de réserve).

- Débitmètres d'air avec détection de température intégrée (pour établir les taux de consommation "normaux" et déclencher le capteur si ces conditions changent, par exemple, en cas de fuite se développant.

- Vannes de décharge d'air surveillées (pour les circuits de sécurité)

- Détection de pression intégrée (pour vérifier si les pressions sont trop élevées ou trop basses) ou contrôle de l'augmentation lente de la pression (pour éviter les problèmes de démarrage soudain de l'actionneur)

Une fois que votre alimentation en air comprimé est correctement conditionnée - et elle doit être surveillée - votre équipement sera sauvegardé. La surveillance de l'état peut également faciliter la planification de la maintenance de routine pour garantir un fonctionnement efficace. Les pressostats et les capteurs de débit permettent d'identifier le moment où il faut effectuer la maintenance d'un filtre, comme la vidange des dépoussiéreurs.

- Sécheurs d'air réfrigérés pour éliminer l'humidité. Ils doivent être protégés par un filtre de ligne principale. Un sécheur réfrigéré refroidira davantage l'air comprimé en éliminant la chaleur à son entrée et en abaissant son point de rosée à 3ºC, puis en expulsant la condensation par une évacuation automatique. Le sécheur réchauffe ensuite l'air comprimé séché à la température ambiante en recyclant la chaleur précédemment éliminée par un processus d'échange thermique. Ce réchauffement de l'air comprimé à la température ambiante élimine la "transpiration" sur les tuyaux froids lors du travail dans des conditions d'usine humides.

En plus de cela, les séparateurs d'eau constituent une option importante. Ils utilisent des techniques de séparation mécanique pour éliminer l'eau condensée en vrac de l'air de l'usine, soit en dirigeant l'air d'entrée dans une spirale et en utilisant la force centrifuge pour séparer l'eau de l'air comprimé, soit en faisant passer l'air d'entrée à travers un filtre spécial en résine à grandes mailles pour piéger les particules d'eau qui tomberont ensuite dans un bol de collecte, permettant à l'air comprimé de passer à travers. La nouvelle série de séparateurs d'eau AFF de SMC, qui combine l'élimination de l'eau ET la filtration des particules dans UN SEUL ET MÊME FILTRE, est capable d'éliminer les gouttelettes d'eau jusqu'à un taux d'élimination de 99 %, en utilisant un filtre en résine spécial pour piéger les gouttelettes d'eau.

Cependant, un séparateur d'eau est conçu pour éliminer l'eau, mais il n'abaisse pas le point de rosée, ce qui est généralement fait par un sécheur d'air réfrigéré. Si cela ne suffit pas, vous pouvez utiliser un filtre à membrane pour réduire le point de rosée au point d'utilisation.

Ne spécifiez pas trop

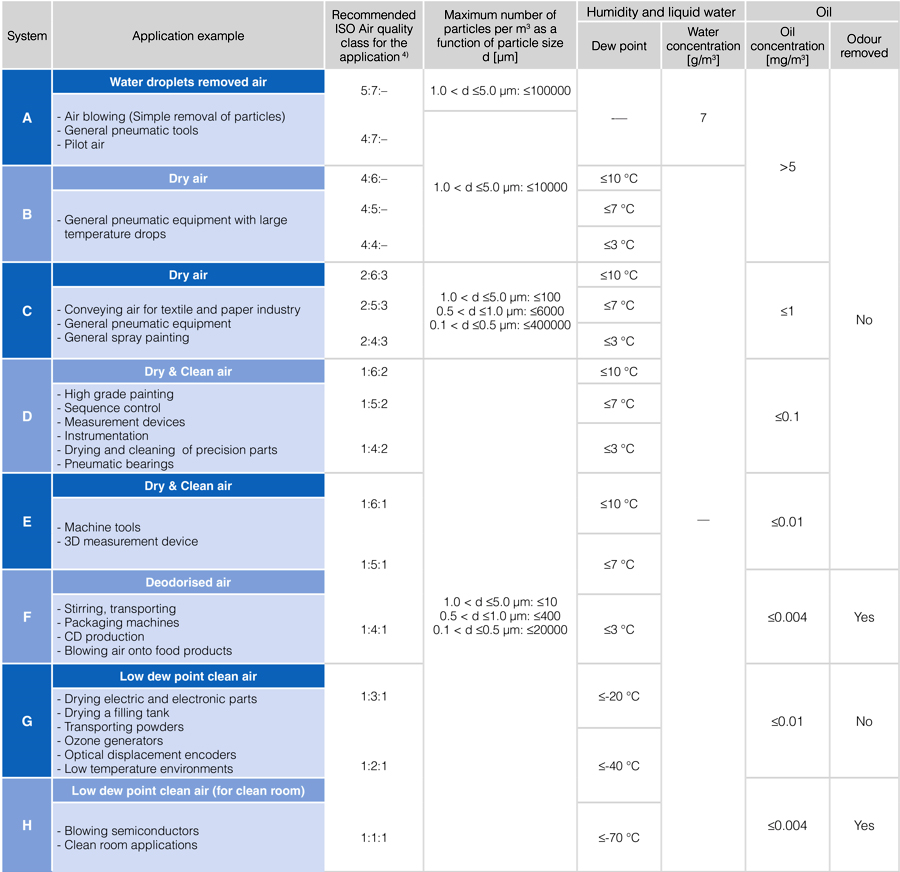

L'évaluation du niveau acceptable de poussière, d'humidité et d'autres contaminants potentiels sera définie en fonction de l'application et des nombreux problèmes qui peuvent survenir. Pour les équipements sensibles, la norme ISO 8375-1 aidera à définir la classification numérique appropriée pour les particules et la teneur en huile. En termes simples, plus le chiffre est bas pour chaque catégorie, plus l'air comprimé est propre..

Les équipements de préparation d'air se sont améliorés au cours des dernières décennies, minimisant la perte de débit dans le circuit grâce à l'optimisation de la construction de la vanne interne. Cependant, la quantité d'air comprimé (débit) doit être prise en compte pour s'assurer que vous pouvez répondre aux exigences de débit de votre équipement. Cela signifie que les composants du circuit d'air comprimé doivent être dimensionnés de manière appropriée en fonction de vos besoins en débit. Trop petit, il serait inefficace et vous verriez une plus grande chute de pression, trop grand, il serait un gaspillage d'argent.

Il est clair que la pression de l'air comprimé doit être prise en compte lors du choix de votre modèle, afin de s'assurer que tous les composants fonctionnent pour la pression requise dans le système. Une pression de fonctionnement optimisée augmente l'efficacité ; l'efficacité est accrue en faisant fonctionner l'équipement à des pressions plus basses, réduisant ainsi la quantité d'air comprimé perdue dans les fuites. Si vous abaissez la pression de fonctionnement de votre équipement, vous pouvez également réduire la demande du compresseur et économiser la consommation d'énergie.

Il est essentiel de prendre en compte la pression et le débit pour dimensionner correctement les composants de filtration dans votre recherche d'une solution efficace pour la qualité de l'air. Il est très important de NE PAS SURFINIR la propreté de l'air comprimé. Une sur-filtration inutile peut augmenter les pertes de charge potentielles, rendre un système d'air comprimé moins efficace et entraîner des factures d'énergie exorbitantes.

Une dernière étape essentielle - le nettoyage des cartouches>

Pourquoi videz-vous normalement votre aspirateur de temps en temps ? Parce qu'il perd de sa puissance. La même chose se produit avec vos unités de filtration. Lorsque la cartouche est pleine, les performances sont réduites, ce qui génère des chutes de pression. Des chutes de pression importantes entraînent un mauvais fonctionnement de la machine, ce qui, dans de nombreux cas, conduit à augmenter le régulateur. Il est donc plus simple de nettoyer la cartouche, de la même manière que nous nettoyons notre aspirateur de temps en temps, que d'augmenter la pression, ce qui peut être coûteux et inefficace.

Pour conclure, il est un fait que l'air rejeté par le compresseur contient des impuretés. Si l'air n'est pas traité en fonction des besoins de votre processus, ces impuretés finiront par contaminer le produit final. Différentes applications nécessitent différents niveaux de filtration et de traitement global de l'air. Comptez sur SMC Experts pour trouver le meilleur traitement de l'air pour votre système d'air comprimé.