Comment réaliser des économies d’énergie dans votre usine sans renoncer à la performance ?

Expertise dans : la compréhension de vos besoins quotidiens.

Relâchez la pression. Le sujet est plus que sérieux. Les équipements pneumatiques représentent environ 20 % de la consommation d'énergie des usines et il existe un moyen éprouvé d'améliorer l'efficacité énergétique : réduire la pression de fonctionnement. SMC explique comment les entreprises peuvent atteindre cet objectif et s'inscrire ainsi dans la plus importante tendance actuelle de fabrication.

Par Andy Still, responsable des projets industriels, Énergie, Europe

Pour la plupart des installations industrielles, la pression de fonctionnement typique (ou air comprimé principal) se situe entre 6 et 7 bars. Cependant, en abaissant simplement la pression à 5 bars, les installations peuvent réduire leur consommation d'énergie jusqu'à 15 %, tandis que la baisse de la pression à 4 bars permet de réaliser des économies allant jusqu'à 29 %.

L’appréhension générale de la réduction de la pression est qu'elle affectera les performances. Bien que cette affirmation soit vraie pour certains équipements, force est de constater que la plupart des postes de travail continueront à fonctionner normalement.

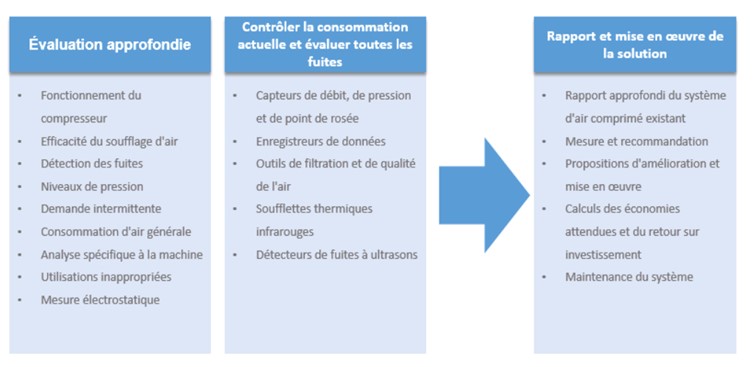

Les entreprises industrielles ne peuvent pas se permettre une perte de performance ou un arrêt dans leur fonctionnement, elles ont donc besoin d'un moyen sûr et fiable de réduire la pression. C'est dans cet esprit que chez SMC, nous avons conçu une solution basée sur une analyse complète du système dès le début du projet. L'objectif est de s'assurer que l'énergie disponible est utilisée de manière optimale et de lisser les pics de demande.

Identification des principaux problèmes

En quelques jours seulement, sans interrompre le fonctionnement, un audit est réalisé. Cette analyse comporte de nombreuses facettes. Dans un premier temps, il s'agit d'évaluer le fonctionnement du compresseur et de s'intéresser aux composants de filtration afin de s'assurer que le système ne présentera aucune perte de charge et fournira un débit constant sur l'ensemble du circuit pneumatique.

SMC détermine la qualité de l'air en effectuant une analyse du point de rosée et en collectant un échantillon de particules de l'air comprimé. Ensuite, nous procédons également à la détection des fuites par ultrasons ; nous marquons, photographions et cataloguons chaque fuite, avec un rapide retour sur investissement en cas de réparation. Enfin, nos experts examinent tout équipement présentant une demande d'air accrue, et identifient les inefficacités de l'air comprimé et les coûts énergétiques.

Ces initiatives aident à déterminer les conditions existantes et les exigences minimales de pression pour le système d'air comprimé de l'usine. SMC peut alors fournir des recommandations/solutions, y compris les coûts estimés pour éliminer les inefficacités et assurer la fiabilité du système lors de la réduction de la pression. Les entreprises industrielles peuvent réduire la pression de fonctionnement sans régler tous les problèmes. L'ordre de priorité doit être l'élimination des fuites, le lissage des pics de pression et enfin l'amélioration de l'efficacité énergétique de chacun des composants.

Élimination permanente des fuites

Aujourd'hui, certaines usines souffrent de 20 à 50 % de fuites dues à des systèmes d'air comprimé mal entretenus. Nous identifions toutes les fuites et les réparons en conséquence, en corrigeant les joints ou les tuyaux par exemple. Mais cette action n'offre qu'une amélioration temporaire. D'autres fuites se produiront inévitablement et les petites fuites finiront par devenir plus importantes. Il faut mettre en place une politique qui garantisse que la réparation des fuites est un projet permanent et continu. Un système de détection des fuites est fortement recommandé, car il permet d'éviter les coûts futurs liés aux fuites et le gaspillage d'énergie.

Lisser les pics de demande en améliorant les composants qui consomment le plus et en optimisant la régulation

Dans le cadre de la mission de SMC consistant à identifier tout équipement générant une forte demande, la considération principale devrait être les systèmes de soufflage d'air car ils représentent 42% de la consommation globale et ont le potentiel de compromettre la continuité du système entier. Pour aider à contrer ce problème, nous pouvons fournir une solution qui réduit la consommation d'air jusqu'à 85%, générant des pics de pression d'impact plus courts mais plus élevés.

Une deuxième option consiste à remplacer le système de soufflage par une alternative mécanique, si possible. Ce choix implique un petit investissement, mais le retour est rapide en raison de la forte consommation d'équipement de soufflage. Il est également important de considérer les systèmes de vide, qui représentent 9% de la consommation mondiale. Ici, une unité de vide équipée du pressostat numérique à économie d'énergie de SMC permet aux usines de réduire la consommation d'air de 93%.

Une régulation intelligente avec une technologie de vanne appropriée sert également à équilibrer le circuit, à réduire les pics et à permettre l'utilisation d'une pression inférieure lorsque cela est possible. Par exemple, les courses de retour des actionneurs peuvent souvent fonctionner avec une pression de service inférieure, parfois 2 bars ou moins.

Une étape plus loin : éliminer tous les composants inefficaces pour réduire la consommation d'énergie de 75%

En réalisant les étapes précédentes, presque toutes les installations industrielles devraient être en mesure de réduire la pression de fonctionnement sans aucun risque. Une prochaine étape, et pas si compliquée, consistera à optimiser les composants individuels de la machine. De petites améliorations des performances des cylindres génèrent de gros gains. En conséquence, nos experts prennent en compte la course, les raccords, le montage et certains autres réglages pour obtenir des performances optimales avec la consommation d'énergie la plus faible. Nous spécifions le meilleur actionneur pour l'application, y compris les vérins dimensionnés exactement à la charge.

Il est primordial de s'assurer que tous les composants ont le bon dimensionnement, c'est là que SMC peut offrir des conseils d'experts. Notre société est le seul fournisseur sur le marché à proposer des options de tailles intermédiaires afin de fournir les solutions les mieux adaptées à chaque application.

D'autres conseils porteront sur l'adoption éventuelle de composants à faible consommation d'énergie, tels que des circuits d'économie d'air, des composants réducteurs de pression ou des interrupteurs. L'installation d'un contrôleur d'espace numérique dans les applications d'usinage (pour la confirmation du placement de la pièce) peut également faire une différence notable car il permet de réduire de 60 % la consommation d'air. Ce principe de détection assure un débit de 0 L/min lorsque la pièce est en place dans son dispositif de fixation.

La combinaison de la réduction de la pression de fonctionnement et des améliorations du système permet de réaliser d'énormes économies en matière de consommation d'énergie, généralement de l'ordre de 75 %.

SMC dispose d'une équipe dédiée à l'efficacité énergétique qui se différencie par sa présence constante au niveau des usines, d'où elle offre une assistance au client depuis la phase d'analyse initiale jusqu'à la mise en œuvre finale. Nos équipes qualifiées ont accumulé les connaissances et l'expérience nécessaires pour réduire la pression du système sans risque.

Les entreprises industrielles devraient agir maintenant pour réduire leur empreinte carbone et réaliser des économies importantes.

Images connexes :

ZK2A - L'unité de vide permet aux usines de réduire la consommation d'air de 93 %.

ISA3-L - Détecteur pour détection de pièces, réduction de 60% de la consommation d'air. Ce principe de détection assure un débit de 0 L/min lorsque la pièce est calée dans son support.

IBG - Soufflette à impact, réduit la consommation d'air jusqu'à 85 %, en générant des pics de pression d'impact plus courts mais plus élevés.

26 avr. 2021