En ouvrant le rapport technique ISO/TR 22165, qui traite des améliorations de l'efficacité énergétique des systèmes pneumatiques, et en parcourant l'introduction, nous trouvons cette phrase : " Ce n'est que si la machine est adaptée de manière optimale aux besoins (par exemple, cycle de travail, précision, degré d'automatisation) que le concept énergétique développé pour elle peut fonctionner ".

Par Danilo Giordana, Energy Efficiency Project Manager, SMC Italie

Par Danilo Giordana, Energy Efficiency Project Manager, SMC Italie

Que signifie "adapté de manière optimale" ? Au-delà d'une conception visant à créer une cohérence entre productivité et consommation, ce qui en soi n'est pas acquis, on peut identifier trois pistes pour répondre à cette question.

Tout d'abord, le concept de numérisation, c'est-à-dire la collecte de données dans le temps pour analyser le comportement de la machine concernée et la comparer à des machines similaires. On en parle beaucoup aujourd'hui, mais l'état actuel du parc de machines est encore loin d'une numérisation complète.

Deuxièmement, il y a l'option de maintenance conditionnelle (CBM), qui permet d'améliorer l'efficacité fonctionnelle. Ce n'est qu'en atteignant les conditions de fonctionnement optimales d'une machine, y compris d'un point de vue pneumatique, que nous établissons une sorte d'"empreinte digitale" de la machine et que nous sommes en mesure de détecter rapidement toute déviation.

Enfin, la machine doit remplir sa fonction de manière durable et efficace sur le plan énergétique, en ne consommant que le strict minimum et lorsque c'est nécessaire.

Air Management System de SMC –Série AMS20/30/40/60 (Photo 1 & 2). Sur l'écran du hub, vous pouvez voir les paramètres affichés en temps réel : pression, débit d'air instantané, valeur de la consommation d'air, température du fluide.

Air Management System de SMC –Série AMS20/30/40/60 (Photo 1 & 2). Sur l'écran du hub, vous pouvez voir les paramètres affichés en temps réel : pression, débit d'air instantané, valeur de la consommation d'air, température du fluide.

Analysons maintenant comment le système SMC, appelé Air Management System (AMS), répond à ces impératifs (photo 1). En ce qui concerne les deux premiers aspects, la numérisation et le CBM, le système collecte les données relatives à la pression, la température, le débit instantané, la consommation, les arrêts de machines et les déviations dues aux fuites d'air et transmet le tout à l'ordinateur de l'usine prévu pour la collecte et l'analyse des données. Les données sont envoyées via Ethernet-IP/OPC UA ou Profinet/OPC-UA ; ou EtherCAT, via le protocole Open Platform Communications United Architecture (OPC UA). Le cœur du système, appelé Hub, est connecté via un câble Ethernet et peut servir de collecteur pour dix Hubs supplémentaires. L'écran de l'appareil permet déjà de visualiser certains paramètres clés en temps réel (photo 2). Chaque Hub incorpore un port IO-link supplémentaire permettant de connecter un dispositif additionnel utilisant le même protocole de communication, afin de répondre aux besoins spécifiques de l'utilisateur.

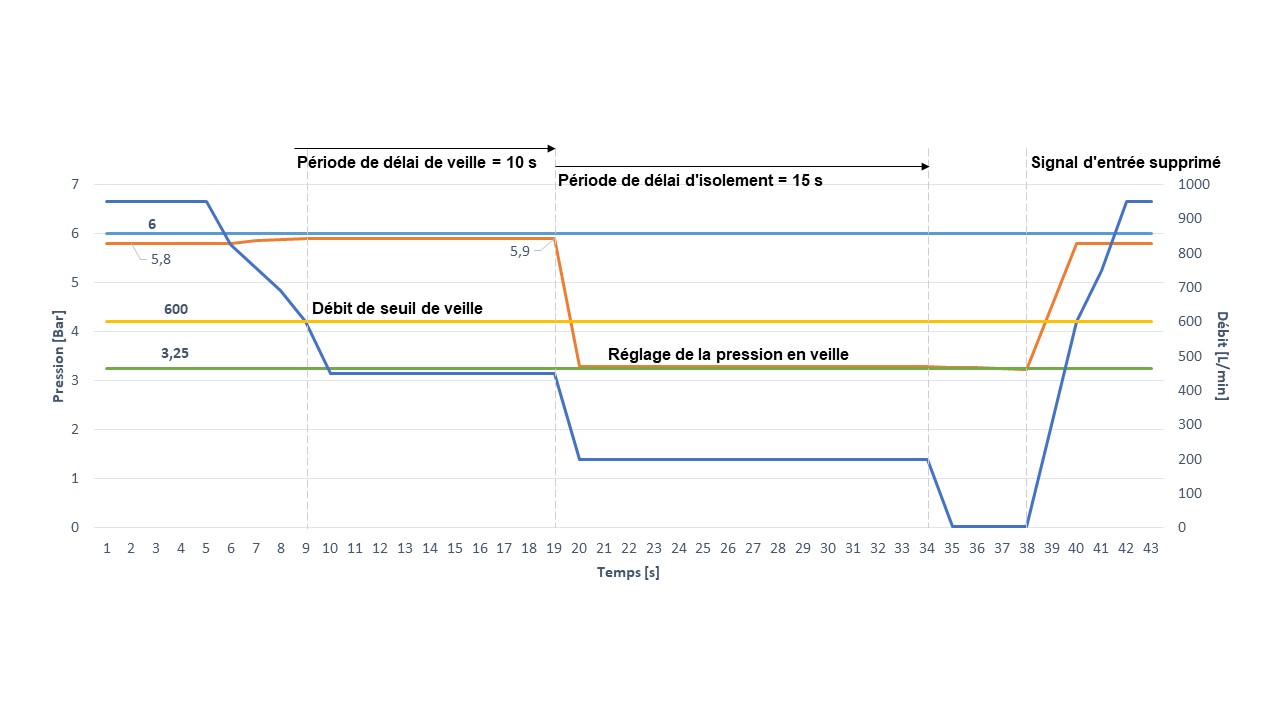

D'autre part, en ce qui concerne l'économie d'énergie et la réduction conséquente des émissions de CO2, le système est capable de reconnaître, sur la base de la personnalisation des paramètres par l'utilisateur, le moment où la machine s'arrête en raison d'un événement imprévu. Après un temps défini par l'ingénierie du processus, l'Air Management System met la machine en mode veille, en réduisant la pression à une valeur définie, ce qui permet d'économiser de l'énergie. Il convient de noter qu'il existe une corrélation directe entre le niveau de pression et la valeur de la consommation d'énergie. Après un certain temps, qui peut également être prédéterminé, le système peut isoler complètement la machine jusqu'au prochain redémarrage.

Qu'est-ce qui rend l'Air Management System adaptable ?

La possibilité de programmer le système directement via la fonction Web Server (photo 3) ; en connectant un ordinateur portable au dispositif, il est possible de programmer le seuil et de fixer l'heure de mise en veille de la machine et, le cas échéant, de la déconnecter complètement du réseau pneumatique. Cette fonction permet au responsable de production de personnaliser très facilement le fonctionnement de la machine et de réduire ainsi la consommation d'énergie. Les paramètres clés de l'appareil peuvent également être facilement programmés à partir du clavier du produit, de sorte que le responsable de la production est toujours en mesure de modifier facilement les réglages. En programmant l'Air Management System à l'aide de cette méthode, il n'est pas nécessaire de modifier le programme de l'automate de la machine ; même une machine dotée d'une logique à relais peut être rendue "intelligente" en termes de consommation d'énergie et de durabilité.

Tableau de fonctionnement, les valeurs numériques sont données à titre d'illustration.

Tableau de fonctionnement, les valeurs numériques sont données à titre d'illustration.

En ce qui concerne l'installation, le système doit être placé à l'entrée de la machine ou à l'application à contrôler. Un dernier aspect intéressant, évoqué ci-dessus, surtout pour un site de production avec un parc de machines existant, est que l'unité intelligente est disponible en deux configurations : Hub "base" ou Hub "distant". La base est connectée à l'ordinateur de surveillance via un câble Ethernet, mais le même Hub de base peut collecter les signaux de dix modules Hub distants via une connexion sans fil, avec une portée pouvant aller jusqu'à cent mètres. Les données de onze machines - ou même vingt-deux si le port IO-link supplémentaire est utilisé - peuvent être collectées à partir d'un seul point de connexion physique, ce qui présente des avantages considérables en termes de facilité d'installation et de coûts de configuration du réseau. Les systèmes de base et à distance sont actuellement disponibles dans les configurations suivantes : Ethernet-IP/OPC UA ou Profinet/OPC-UA ; ou EtherCAT. Il est également possible de connecter les appareils par câble uniquement. Enfin, le système est totalement ouvert et s'interface avec n'importe quel logiciel de gestion de l'énergie disponible sur le marché. Ainsi, une mise à niveau technologique et personnalisée des machines existantes devient facile et rentable.

Pour résumer et revenir à la question initiale : adapter une machine pour qu'elle réponde de manière optimale aux besoins signifie la concevoir au mieux et l'équiper de systèmes modernes qui permettent de la surveiller, de détecter à l'avance les problèmes potentiels et de consommer le moins d'énergie possible. Avec le système Air Management System, atteindre ces objectifs est vraiment à la portée de tous.

Page de programmation via la fonction Web Server. Notez qu'il s'agit de simples paramètres de fonctionnement à saisir dans les champs prédéfinis uniquement.

Page de programmation via la fonction Web Server. Notez qu'il s'agit de simples paramètres de fonctionnement à saisir dans les champs prédéfinis uniquement.