Voorspellend onderhoud is in de afgelopen jaren een modewoord geworden, omdat fabrieken de TCO (Total Cost of Ownership) van hun kapitaalgoederen proberen te verlagen door storingen en stilstand op een just-in-time manier te voorkomen. Vaak wordt er ten onrechte van uitgegaan dat het implementeren van een voorspellende onderhoudsstrategie een volledige revisie van de activiteiten met zich meebrengt. Maar in werkelijkheid kunnen enkele kleine stappen een groot verschil maken voor de beschikbare machinetijd en de OEE (Overall Equipment Effectiveness). Om succesvol te zijn, is het raadzaam om een vertrouwde technologiepartner te kiezen. Voor SMC, marktleider in pneumatische oplossingen, moet de 'v' in voorspellend onderhoud staan voor ‘vooruitgang’.

Door Oliver Prang, Expert Digital Business Development SMC Germany

Door Oliver Prang, Expert Digital Business Development SMC Germany

DECEMBER 2021

Volgens een rapport van IndustryWeek kost ongeplande stilstand industriële fabrikanten jaarlijks naar schatting 50 miljard US dollar. Storingen aan apparatuur maken voor 42% deel uit van ongeplande stilstand. Niemand kan dus de noodzaak van een doeltreffend onderhoudsbeleid in twijfel trekken. Er zijn veel verschillende soorten onderhoud: reactief, preventief en predictief zijn aantoonbaar de meest voorkomende. Maar hoe kunnen we zinvol omgaan met deze schijnbaar ongelijksoortige termen?

Gezondheid van machines

Sommigen suggereren dat de menselijke gezondheid een geschikte analogie vormt met de gezondheid van machines. Neem bijvoorbeeld diabetes, een ziekte waaraan volgens de Wereldgezondheidsorganisatie momenteel wereldwijd 422 miljoen mensen lijden. Reactief onderhoud zou in deze context plaatsvinden, nadat een arts heeft bevestigd dat een patiënt diabetes heeft. De patiënt zal zich vervolgens concentreren op het nemen van injecties of tabletten om de bloedsuikerspiegel te regelen, naast een gecontroleerd dieet dat de inname van suiker en koolhydraten vermindert of zelfs vermijdt.

In volledig contrast hiermee zou het toepassen van preventief onderhoud bestaan uit het behandelen van de ziekte zonder dat er symptomen zijn. De patiënt blijft dan een gezonde levensstijl aanhouden, ondersteund door een gecontroleerd eet- en beweegplan om hopelijk elk risico op het ooit ontwikkelen van diabetes te voorkomen. Voorspellend onderhoud is wanneer iemand misschien ‘pre-diabetisch’ is, maar nog binnen een veilige grens of aanvaardbare criteria valt. Door bijvoorbeeld het bloedsuiker en de BMI (Body Mass Index) regelmatig te controleren, kan worden vastgesteld of de situatie stabiel is of verslechtert naarmate de tijd verstrijkt. Vervolgens kan worden bepaald of/wanneer meer ingrepen nodig zijn.

Onderhoudsstrategieën

Productietechnici willen de betrouwbaarheid van machines verhogen door de kans op kostbare en storende stilstand tot een minimum te beperken. Vaak betekent dit het samenvoegen van verschillende onderhoudsstrategieën in diverse productiescenario’s, in plaats van de strategie te kiezen die trending is op sociale media. Veel factoren spelen hierbij een rol en zeker ook de kosten van implementatie en beheer in vergelijking met het aantal gevallen van stilstand.

Het sleutelwoord is niet eens voorspellend of preventief, maar gegevens. Het implementeren van een voorspellend onderhoudsprogramma vereist drie basisfeiten: gegevens, tijd en analyse. Gegevens zijn een bondgenoot om de tijd vooruit te zijn – de moderne versie van een kristallen bol – en de betrouwbaarheid van machines te verhogen. Er is uitgebreide kennis nodig om te achterhalen waarom een bedrijfsmiddel defect raakt. Juist daarom kan een samenwerking met een toonaangevende automatiseringsspecialist zijn vruchten afwerpen.

Vanuit praktisch oogpunt geldt regel nummer één: houd het simpel. SMC ondersteunt haar klanten met een ‘één-onderdeel-per-tijd’-aanpak – van bijvoorbeeld een lekanalyse van een actuator tot een gedeeltelijke of volledige machineanalyse. Zo worden alle kennis, procesdefinities en verantwoordelijkheden van medewerkers zo soepel mogelijk overgedragen van een aanvankelijk klein naar een groter project.

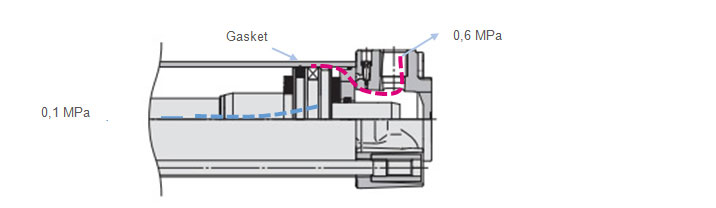

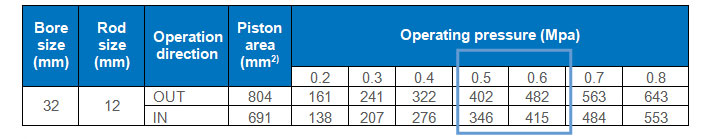

Een goed voorbeeld is de pneumatische cilinder: het werkpaard in veel industriële machines. Een van de meest voorkomende storingen bij pneumatische actuatoren is een lekkende zuigerafdichting. Een dergelijk defect is soms moeilijk te detecteren en kan leiden tot drukverlies. Een drukverlies van slechts 0,1 MPa kan de theoretische krachtafgifte van een cilinder (zuigerstang met een diameter van 32 mm) met 17% negatief beïnvloeden. Een ander gevolg van een defecte afdichting is een toename van het luchtverbruik om het lek te compenseren.

Theoretische output [N]

Diagram ontleend aan de CP96-catalogus van SMC

Een strategie van voorspellend onderhoud behelst hier niet veel meer dan het aanbrengen van een druksensor op elk cilinderkanaal en het volgen van de druk in de tijd. Eventuele defecten in de afdichting komen snel aan het licht door abnormale prestatiecurves in vergelijking met de curves die voor normale werking zijn ‘aangeleerd’. Met machinaal leren en real-time analyse is het mogelijk tijdig voorspellend onderhoud uit te voeren, voordat een groot prestatieverlies of stilstand optreedt.

Naast druksensoren kunnen ook inductiesensoren de cilindersnelheid berekenen en helpen bij het detecteren van verontreinigingsniveaus op de geleidingen. Het installeren van een netwerk van flowsensoren om continu het gebruik van perslucht (en eventuele lekken of storingen) in het pneumatische circuit te volgen, is een verdere aanbeveling.

Echte intelligentie

Uiteraard is niet alle intelligentie noodzakelijkerwijs kunstmatig. Machines kunnen weliswaar leren, voorspellen en voorkomen, maar ze vereisen nog steeds menselijke inbreng om geschikte variabelen te definiëren en aanvaardbare of onaanvaardbare limieten vast te stellen. Bovendien moeten mensen bepalen welke machinecomponenten met sensoren moeten worden uitgerust, aangezien niet alle componenten van cruciaal belang zijn voor de beschikbare machinetijd en productiviteit. Ook budgetten, tijd en de beschikbaarheid van personeel spelen een rol.

Op basis van deze overwegingen is het een verstandige strategie om samen te werken met een bewezen technologiespecialist. Door bijvoorbeeld de kennis van SMC op het gebied van automatiseringscomponenten te combineren met de individuele machinekennis van een klant ontstaat een krachtige en vindingrijke combinatie.

FMEA

Een andere factor is op betrouwbaarheid gebaseerd onderhoud. Ontwerpen vanuit de oorsprong betekent het identificeren van reducties in onnodige onderhoudskosten op basis van FMEA (Failure Mode Effects Analysis). Deze aanpak richt zich vooral op de verschillende storingen die kunnen optreden en hun mogelijke gevolgen. Op haar website vereenvoudigt SMC deze taak met configuratietools voor pneumatische leidingen, ventieleilanden en cilinders. Deze tools helpen om de productselectie en prestaties voor de betreffende toepassing te optimaliseren.

Uiteindelijk gaan velen ervan uit dat voorspellend onderhoud dé oplossing is om stilstand te verminderen en de OEE te verbeteren. Voorlopig is dat niet het geval, hoewel dat de komende jaren kan veranderen door steeds meer slimme initiatieven in fabrieken wereldwijd. Tot die tijd is het samenbrengen van kennis de sleutel. Als teamspeler gaat SMC de uitdaging aan.