Veel bedrijven besteden te weinig aandacht aan proceskleppen, omdat ze vaak worden gezien als eenvoudige kleppen die alleen openen en sluiten om een medium te regelen. Hoewel dat mechanisch gezien waar is, kan het kiezen van de optimale procesklep voor je toepassing een groot verschil maken dat ruimte, gewicht en vooral energieverbruik (in sommige gevallen tot 63%) kan besparen.

Door Eduardo Santamaria, Groepsleider Proceskleppen bij het Europees Technisch Centrum van SMC

Door Eduardo Santamaria, Groepsleider Proceskleppen bij het Europees Technisch Centrum van SMC

JANUARI 2024

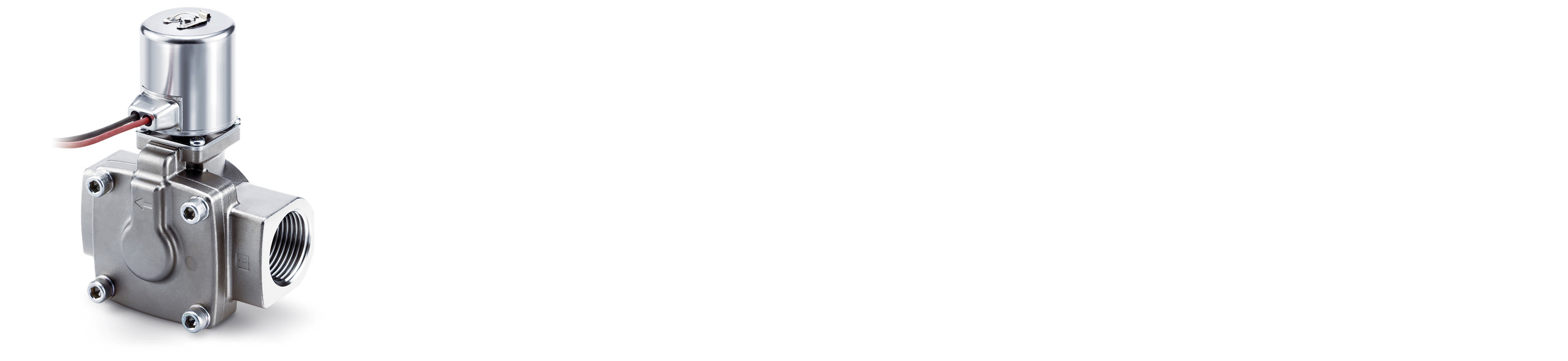

Om de selectie van een procesklep te optimaliseren, moet je eerst rekening houden met de specifieke toepassing en het type medium. Bij algemene industriële toepassingen is het contact tussen de interne bewegende delen van de klep en het medium niet bijzonder kritisch (bij gebruik van bepaalde vloeistoffen), maar de omgevingscondities zijn erg belangrijk omdat kleppen bijvoorbeeld in omgevingen met een hoge vochtigheidsgraad geïnstalleerd kunnen worden. In dergelijke gevallen is een klep zoals de JSX-serie van SMC met zijn roestvrijstalen spoel en behuizing ideaal.

SMC's 2-poort procesklep – JSX Serie heeft een roestvaststalen constructie en IP67-behuizing.

SMC's 2-poort procesklep – JSX Serie heeft een roestvaststalen constructie en IP67-behuizing.

Voordelen tot leven brengen

In life science toepassingen, zoals die in de medische en farmaceutische industrie, is het noodzakelijk om vloeistofcontaminatie te voorkomen. Daarom moet je kleppen kiezen met een geïsoleerde structuur en kunststof materialen. Proceskleppen voor biowetenschappelijke toepassingen moeten ook een lage deeltjesgeneratie en een klein intern en dood volume bieden.

SMC's 2/3-poort procesklep voor chemicaliën – LVM-serie vloeistofisolatieklep met laag stroomverbruik en klein intern volume

SMC's 2/3-poort procesklep voor chemicaliën – LVM-serie vloeistofisolatieklep met laag stroomverbruik en klein intern volume

Chemische toepassingen, zoals halfgeleiderfabricage, hebben ook hun eigen set criteria die de selectie van proceskleppen beïnvloeden. Vloeistoffen die gebruikt worden in deze toepassingen kunnen zeer agressief zijn, dus chemische resistentie is zeer kritisch. De constructie van de klep moet daarom gericht zijn op het gebruik van materialen met een hoge corrosiebestendigheid, zoals PTFE of super PFA. De vermindering van de vorming van microbelletjes, vloeistofvervuiling en lekkage zijn andere kritieke factoren voor dit soort toepassingen.

SMC's chemische klep met hoge zuiverheid – LV-serie met media-geïsoleerde constructie en membraan- en behuizingsmaterialen met hoge corrosieweerstand

SMC's chemische klep met hoge zuiverheid – LV-serie met media-geïsoleerde constructie en membraan- en behuizingsmaterialen met hoge corrosieweerstand

Een laatste voorbeeld, stofafscheiders in sectoren zoals de voedingsmiddelen- en cementindustrie vereisen kleppen met een hoge piekdrukt, wat de reinigingsefficiëntie van de elementen ten goede komt. Voor de reiniging van stofafscheiders wordt meestal lucht gebruikt, ondersteund door in een tank gemonteerde kleppen. Daarom kan het gebruik van kleppen met een lager luchtverbruik dan andere (voor dezelfde grootte van de klep) OEM's helpen om de grootte van de luchttank te beperken en de productiekosten te verlagen door minder materiaal te gebruiken.

SMC's pulsklep - JSXFE-serie met hoge piekdruk en lager luchtverbruik door snelle responstijd

SMC's pulsklep - JSXFE-serie met hoge piekdruk en lager luchtverbruik door snelle responstijd

Alles op zijn tijd

Kleppen met een hogere piekdruk en een laag luchtverbruik maken een kleinere tank mogelijk, waardoor de cyclustijden tot een minimum worden beperkt. Hoe? Wel, de tanks in stofafscheiders zijn meestal voorzien van meerdere kleppen die na elkaar in werking treden. Een hogere uitgangspiekdruk betekent een betere reinigingsefficiëntie van het element, waardoor de activeringstijd van de kleppen kan worden verkort. Het effect van deze vermindering is een lagere drukval in de tank, wat in combinatie met een kleinere tankafmeting ervoor zorgt dat de tank sneller weer op volle werkdruk is. Dit kan slechts enkele milliseconden zijn. Voor sommige toepassingen zijn tientallen kleppen nodig, dus een vermindering van de totale reinigingstijd kan op de lange termijn zeer voordelig zijn, omdat het mogelijk wordt om meer reinigingscycli op een dag uit te voeren.

Een bijkomend voordeel is dat elke reinigingscyclus van het element leidt tot steeds minder verstopping, waardoor de levensduur van het element wordt verlengd, de onderhoudstijden worden verlaagd en de productiviteit wordt verhoogd. Nu de toepassing bepalend is voor het type klep, is het tijd om aanvullende parameters zoals debiet, drukverschil, grootte van de opening, grootte van de klep, materialen van behuizing en rubber en certificeringen onder de loep te nemen. De juiste klepselectie heeft immers niet alleen gevolgen voor de fabrikant van de apparatuur, maar ook voor de eindgebruiker. Bijvoorbeeld, het selecteren van de meest compacte klepmaat mogelijk helpt om de grootte en het gewicht van de applicatie te verminderen, zorgt het selecteren van een procesklep met een lager stroomverbruik ervoor dat de applicatie energiezuiniger is.

Inefficiëntie wegspoelen

Laten we een praktijkvoorbeeld bekijken: een industriële wasmachine. Wereldwijd neemt de ruimte voor machines af in lijn met de bevolkingsgroei. De voor de hand liggende manier om machines kleiner te maken is om kleinere componenten te gebruiken die dezelfde prestaties leveren als grotere tegenhangers. Bij proceskleppen vertaalt dit concept zich in compactere ontwerpen met hoge debiet- en drukverschilspecificaties.

Twee SMC proceskleppen, bijvoorbeeld - onze JSX-serie en JSXU-serie (energiebesparend type) - laten de voordelen zien die mogelijk zijn door een zorgvuldige selectie. Hoewel beide kleppen hetzelfde debiet (Kv 0,45) en drukverschil (1 MPa) bieden, is het JSXU-model ongeveer 10% kleiner en ongeveer 24% lichter. Het grootste verschil heeft echter betrekking op het stroomverbruik, waarbij de JSXU besparingen tot 63% oplevert door het wattage te verlagen dat nodig is om de klep vast te houden. Dit vermogen helpt om de rekeningen onder controle te houden in een tijdperk van hoge energieprijzen en levert een bijdrage aan wereldwijde duurzaamheid.

SMC's 2-poort procesklep – JSX(U) Serie

SMC's 2-poort procesklep – JSX(U) Serie

Technische gegevens afkomstig uit de catalogus van de JSX-serie (CAT.EUS70-56C)

Als machinebouwer wil je voldoen aan de eisen van je klant voor compacte duurzame machines. Dit draagt uiteindelijk bij aan het genereren van merkloyaliteit en het opbouwen van een robuuster bedrijfsmodel voor langetermijnsucces samen met je klant. Als je je proceskleppen als vanzelfsprekend hebt beschouwd, is het misschien tijd om opnieuw na te denken en te profiteren van de voordelen die beschikbaar zijn via SMC voor meer doordachte productkeuzes.