De trend is duidelijk en er is geen weg terug. De consument maakt zich zorgen over het milieu en duurzaamheid. De vervuiling door plastic en de opkomst van de circulaire economie dwingen de verpakkingsindustrie tot meer ethische verpakkingen. Dit betekent dat materiaal moet worden gebruikt dat eenvoudiger te recyclen is, zoals eenlaags plastic of papier. Daarnaast moet er minder materiaal worden gebruikt. Het streven naar duurzame verpakkingen brengt technische uitdagingen voor verpakkingsmachines met zich mee. Bovendien gaat het waarborgen van meer duurzaamheid gepaard met een hogere efficiëntie. Hoe? Lees verder.

Door Jorge Salgado, Food & Packaging Industry Manager SMC Spanje

Door Jorge Salgado, Food & Packaging Industry Manager SMC Spanje

AUGUSTUS 2021

Tegen 2030 moeten alle plastic verpakkingen in de EU recyclebaar of herbruikbaar zijn. Het gaat om alle soorten, van primaire tot secundaire verpakkingen. Hierbij wordt vaak gebruik gemaakt van op papier gebaseerd materiaal: blaasgieten van plastic flessen, warm stempelen van harde trays, verzegelen met folie of allerlei soorten zakken van flexibel materiaal. Minder materiaal of nieuw materiaal, het probleem is hetzelfde. Processen moeten nauwkeuriger, beter gecontroleerd worden en gemakkelijker op te zetten.

Meerlaags plastic om plasticvervuiling aan te pakken

Conventionele meerlaags composietfolies zijn ingewikkeld en duur om te recyclen, omdat de verschillende folielagen van elkaar gescheiden moeten worden. Op polymeren gebaseerde meerlaags verpakkingsmaterialen worden vaak gebruikt om de respectievelijke prestaties van verschillende polymeren te combineren. Hun voordelen bij verpakkingen zijn talrijk. Door hun slechte recyclebaarheid worden de meeste multilagen meestal verbrand of gestort. Dit werkt de inspanningen voor een circulaire economie tegen. Bovendien beschikken veel landen niet over de nodige recyclesystemen en -processen om complexe laminaten te recyclen. Folies van monomateriaal daarentegen zijn volledig recyclebaar, omdat alle lagen van hetzelfde type kunststof zijn gemaakt.

In het fabricageproces leidt de overgang van meerlaags- naar monomateriaal tot enkele veranderingen. Tegenwoordig moeten operators hun proces handmatig aanpassen en testen uitvoeren, voordat de volledige partij kan worden gelanceerd. Operators hebben know-how nodig. Er bestaat geen modelleringstool om de parameters (tijd, temperatuur, druk...) in te stellen op basis van de materiaaleigenschappen. Het modelleren van processen kan zelfs onmogelijk zijn, aangezien de materialen van batch tot batch zullen veranderen. Het uiteindelijke doel is het recyclen van plastic en hergebruik, maar de samenstelling verandert naarmate verschillende bronnen worden gemengd. Hoe meer plastic gerecycled wordt, hoe meer de koolstofketen en de materiaaleigenschappen ervan worden afgebroken. Deze instellingen zijn complex en tijdrovend en kunnen op basis van het materiaal per partij verschillen, zelfs voor zeer vergelijkbare producties.

Een ander specifiek probleem bij monomaterialen waar rekening mee moet worden gehouden, is de vereiste afdichtingstechnologie, vooral in het hogesnelheidsbereik. De operator moet parameters, zoals afdichtingstijd, temperatuur en druk aanpassen. Bij een folie moet het afdichten nauwkeurig worden uitgevoerd om beschadiging van de warmtegevoelige buitenlaag te voorkomen en tegelijkertijd de integriteit van de binnenlaag te garanderen.

Oplossingen op papierbasis

Een ander superieur duurzaam alternatief zijn oplossingen op papierbasis. De hogere milieuvriendelijkheid ervan ligt vooral in het end-of-life perspectief. Eenmaal in het milieu kunnen verpakkingen van papier binnen enkele maanden worden afgebroken, terwijl dit bij kunststoffen tientallen jaren of zelfs eeuwen kan duren. Een groot deel hiervan komt in zee terecht. Volgens het Europees Milieuagentschap bestaat 82% van het zwerfvuil dat op de Europese stranden wordt verzameld uit plastic. Slechts 2% betreft papier of karton. Bovendien is het recyclingpercentage van papier in Europa al ongeveer 80%. Wat het proces betreft, is de afdichting uiteraard ook een uitdaging, aangezien daarvoor nauwkeurige hechtingstechnologieën nodig zijn. Het grootste probleem kunnen de kartonnen deeltjes zijn die storingen en prestatieverlies kunnen veroorzaken.

Minder plastic in het algemeen

De derde trend op het gebied van duurzame verpakkingen is het herontwerpen van verpakkingen om de hoeveelheid materiaal te verminderen. Hier zijn de toleranties voor fabricage kleiner en zijn precisie en herhaalbaarheid essentieel. Deze omschakeling naar duurzame verpakkingen zal een grotere precisie en betere beheersing van de processen vereisen om op problemen te kunnen anticiperen. Het zal ook nodig zijn om veranderingen in de productie te versnellen. Bovendien kan het bereiken van ethische verpakkingsdoelstellingen uiteindelijk een meerprijs van 30 of 40% opleveren. Dit is ons voorstel om deze uitdaging aan te gaan.

Denk aan OEE

Overall Equipment Effectiveness (OEE) is een zeer praktische manier om de uitdagingen van het volgende decennium voor te bereiden. Alleen goede onderdelen produceren (kwaliteit), zo snel mogelijk (prestatie) en zonder silstand (beschikbaarheid).

Duurzaam verpakken zal OEE zeker op de proef stellen. De productieverliezen zullen toenemen, omdat de insteltijden langer worden en de productkwaliteit moeilijker te handhaven is. Dit zal gevolgen hebben voor machinebouwers, maar ook voor eindgebruikers die vaak hun machines upgraden of vernieuwen in plaats van te investeren in een nieuwe productielijn.

Als het duurzame verpakkingsalternatief bijvoorbeeld op papier is gebaseerd, leidt dit tot vervuiling en daarmee risico’s op defecten, waardoor de productkwaliteit in het gedrang komt. Zo moeten cilinders met een smeermiddelhouder worden geïnstalleerd om een vette folie op het oppervlak van de zuigerstang te houden. Dit voorkomt dat stof of andere verontreinigende stoffen binnendringen. Deze cilinders verbeteren het aantal bedrijfscycli met vier. Wij stellen het gebruik voor van vacuümsystemen met geïntegreerde in-line luchtfilters en een vergrendelingsmechanisme of transparante bowls. Bovendien kan een goede selectie van vacuümgrijpers het aantal lijnstops verminderen. Een laatste alternatief om de kwaliteit in een stoffige papieromgeving te garanderen, is overschakelen op cyclonale vacuümtechnologie. Hierbij wordt een positieve druk toegevoerd aan de uitwerpzijde van de vacuüm end-effector om het poeder uit te werpen.

Er zijn nog andere niet-duurzame verpakkingsproblemen die verband houden met de productkwaliteit. Als ze worden aangepakt, kunnen ze de OEE verhogen en de extra kosten en rompslomp verlichten die de milieuvriendelijke alternatieven met zich meebrengen voor het productieproces.

Aanpak algemene productkwaliteit

Afgekeurde producten bij de opstart

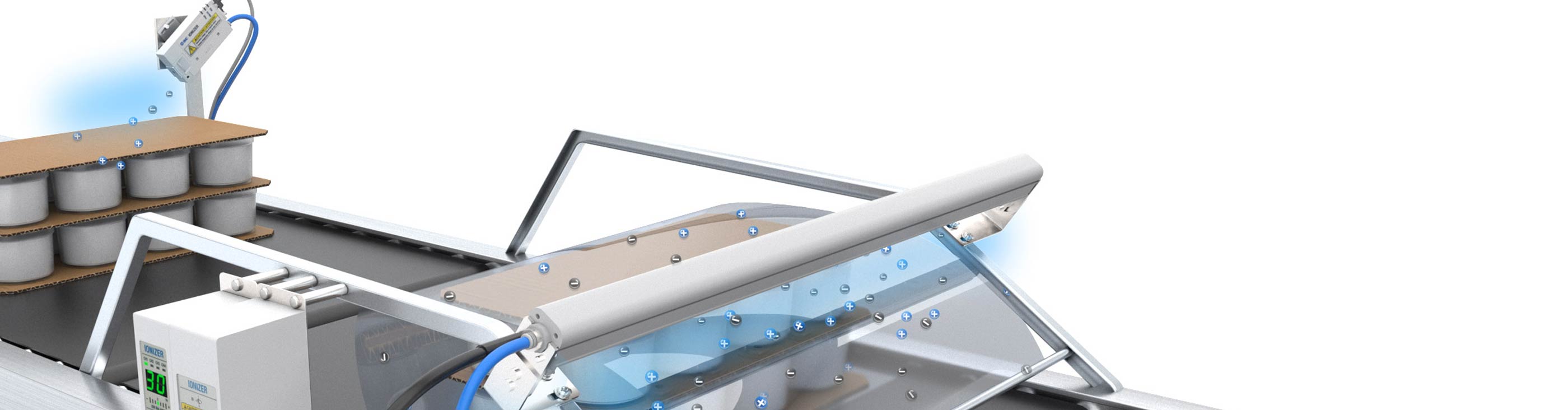

Plastic folie, schuimverpakking of etiketten kleven en trekken stof en vuil aan, waardoor farmaceutische- en voedselverpakkingen verkeerd worden toegepast of verontreinigd raken. Industriële ionisatoren zijn de belangrijkste hulpmiddelen voor het elimineren, neutraliseren en controleren van statische elektriciteit. Ze zijn verkrijgbaar in staaf-, mondstuk- en ventilatorversies om in uiteenlopende productieruimten te functioneren, waar zich statische elektriciteit ophoopt die problemen kan veroorzaken in productieprocessen.

Afgekeurde productie

Bij het blazen en afdichten van plastic flessen is temperatuurbeheersing een van de belangrijkste parameters om de kwaliteit te handhaven en de insteltijd te verkorten. SMC biedt een volledige serie oplossingen voor het koelen van de kunststof of het afdichten na de productie. Ze kunnen digitaal worden geregeld.

Prestaties digitaal vergroten

De optimale oplossing voor het aanpakken van de prestaties zijn digitale sensoren en aangesloten apparaten. Wij beschikken over een breed portfolio om alle componenten te digitaliseren, de omschakeling in de productie te vereenvoudigen, de insteltijd te verkorten en configuraties op te slaan. Sensoren en schakelaars helpen om effectief voorspellend onderhoud uit te voeren en de prestaties van het gehele systeem realtime te controleren. Elk detail telt om stilstandtijd te verminderen, bedrijfsparameters te behouden en daarmee nauwkeurigheid en kwaliteit te realiseren.

- Afdichtingen van hoge kwaliteit

- Flow- of drukschakelaar voor realtime controle om ongepland onderhoud te voorkomen en de prestaties van actuatoren te garanderen

- Actuatoren met metalen afdichting voor minder slijtage, onderhoudsvrije werking en stabiele prestaties

- Slangen kunnen worden verbeterd met een CAD-tool om de kabellengte en daarmee het verlies van druk en precisie te minimaliseren. Bovendien vereenvoudigen gekleurde slangen de installatie en het onderhoud en nemen mogelijke fouten af.

- Voor het markeren kunnen draai-units worden gebruikt voor een perfecte positionering en blaasversterkers om het oppervlak voor te bereiden, wat een groot rendement op de investering oplevert.

- Standaard magneetschakelaars die kunnen worden aangepast aan al onze actuatoren.

- De installatie van een snelheidsregelventiel, het onderhoud of de instellingen kunnen veel sneller worden gedaan: vergeet de schroef om de flow aan te passen en benut het gebruiksvriendelijke wieltje voor een duidelijke weergave van de waarde.

- SMC levert ook ventielsystemen waarbij één ventiel kan worden verwisseld zonder de werking van het ventieleiland te onderbreken (hot swap).

- Bovendien kunnen operators dankzij een praktische opleiding eenvoudige problemen snel oplossen.

Vervuiling door plastic is een probleem dat iedereen in de samenleving moet aanpakken. Consumenten en fabrikanten moeten zich bewust zijn van duurzaamheid. Het zal de komende vijf tot tien jaar veel uitdagingen in de productie met zich meebrengen. Denk aan aanpassingen van machines, hogere kosten en onzekerheden omtrent productie, die, zoals besproken, kunnen worden verlicht door OEE op te pakken. SMC beschikt over lokale teams die deskundig zijn in verpakkingen en die klaar staan om onze klanten te ondersteunen bij de overgang naar duurzame verpakkingen.