Trend jest wyraźny i nie ma od niego odwrotu. Obawy konsumentów związane z ochroną środowiska i zrównoważonym rozwojem, dotyczące zanieczyszczenia tworzyw sztucznych oraz wzrost świadomości zasad gospodarki ekologicznej, zmuszają przemysł opakowaniowy do stosowania bardziej ekologicznych opakowań. Oznacza to stosowanie materiałów łatwiejszych do recyklingu, takich jak jednowarstwowy plastik lub papier, oraz zmniejszenie ilości zużywanego materiału. Podążanie w kierunku opakowań zgodnych z zasadami zrównoważonego rozwoju niesie ze sobą wyzwania techniczne dla maszyn pakujących. Co więcej, zapewnienie bardziej zrównoważonego rozwoju wiąże się z wyższą wydajnością. Jak? Czytaj dalej.

Jorge Salgado, Menedżer ds. przemysłu spożywczego i opakowań, SMC Hiszpania.

Jorge Salgado, Menedżer ds. przemysłu spożywczego i opakowań, SMC Hiszpania.

SIERPIEŃ 2021

Do roku 2030 wszystkie opakowania z tworzyw sztucznych w UE będą musiały nadawać się do recyklingu lub ponownego wykorzystania. Będzie to dotyczyło wszystkich rodzajów opakowań, od pierwotnych do wtórnych, gdzie często wykorzystuje się materiały papierowe, rozdmuchiwanie butelek plastikowych, wytłaczanie na gorąco sztywnych tacek, zgrzewanie z folią lub wszelkiego rodzaju toreb z elastycznego materiału.

Mniej materiału czy nowy materiał, problem jest ten sam. Procesy muszą być dokładniejsze, lepiej kontrolowane i łatwiejsze do ustawienia.

Wielowarstwowe tworzywa sztuczne w centrum uwagi jako główny sposób na rozwiązanie problemu zanieczyszczenia tworzyw sztucznych

Konwencjonalne wielowarstwowe folie kompozytowe są skomplikowane i kosztowne w recyklingu ze względu na konieczność oddzielania poszczególnych warstw folii. Wielowarstwowe materiały opakowaniowe na bazie polimerów są powszechnie stosowane w celu połączenia odpowiednich właściwości różnych polimerów, a korzyści, jakie przynoszą one opakowaniom, są liczne. Jednak ze względu na ich słabą zdolność do recyklingu, większość opakowań wielowarstwowych jest zazwyczaj spalana lub składowana na wysypiskach, co przeciwdziała wysiłkom na rzecz gospodarki ekologicznej. Ponadto w wielu krajach nie istnieją systemy i procesy recyklingu niezbędne do utylizacji złożonych laminatów. Natomiast folie jednomateriałowe są w pełni przetwarzalne, ponieważ wszystkie warstwy wykonane są z tego samego rodzaju tworzywa sztucznego.

Jeśli chodzi o proces produkcyjny, przejście z folii wielowarstwowych na monomateriałowe wiąże się z pewnymi zmianami. Obecnie operatorzy muszą ręcznie dostosować proces i przeprowadzić kilka testów przed uruchomieniem pełnej partii. Należy wspomnieć, że operatorzy potrzebują prawdziwego know-how, ponieważ nie ma narzędzia do modelowania umożliwiającego ustawienie parametrów (czas, temperatura, ciśnienie...) w zależności od właściwości materiału. Modelowanie procesu może być nawet niemożliwe, ponieważ materiały będą się zmieniać z jednej partii na drugą. W końcu celem jest recykling i ponowne wykorzystanie tworzyw sztucznych, ale skład zmienia się w miarę mieszania różnych źródeł, czasami bezpośrednio w hali produkcyjnej, a ponieważ im więcej tworzyw sztucznych jest poddawanych recyklingowi, tym bardziej rozbija się ich łańcuch węglowy i właściwości materiałowe. Ustawienia te są złożone i czasochłonne, a ponadto mogą się zmieniać z partii na partię w zależności od materiału, nawet w przypadku bardzo podobnych produkcji!

Innym specyficznym problemem związanym z monomateriałami, który należy rozważyć, jest wymagana technologia zgrzewania, szczególnie w zakresie dużych prędkości. Operatorzy muszą dostosować parametry takie jak czas zgrzewania, temperatura czy ciśnienie. W przypadku folii, zgrzewanie termiczne musi być precyzyjnie ustawione, aby zapobiec uszkodzeniu wrażliwej na ciepło warstwy zewnętrznej, przy jednoczesnym zapewnieniu integralności zgrzewu warstwy wewnętrznej.

Co z rozwiązaniami opartymi na papierze?

Inną doskonałą i zrównoważoną alternatywą są rozwiązania oparte na papierze. Większa ekologiczność tej alternatywy polega głównie na perspektywie końca cyklu życia produktu. W środowisku naturalnym opakowania papierowe rozkładają się w ciągu kilku miesięcy, podczas gdy w przypadku tworzyw sztucznych degradacja może trwać dziesięciolecia, a nawet stulecia. Duża część tych opakowań trafia do morza. Według Europejskiej Agencji Środowiska 82% śmieci zebranych na europejskich plażach to plastik, podczas gdy tylko 2% to papier lub tektura. Co więcej, wskaźnik recyklingu papieru w Europie wynosi już około 80%.

Z punktu widzenia procesu, zgrzewanie jest oczywiście również wyzwaniem, ponieważ wymaga zastosowania precyzyjnych technologii klejenia. Największym problemem mogą być jednak cząstki tektury, które mogą powodować problemy i utratę wydajności.

Mniej plastiku w ogóle

Trzeci trend w zrównoważonym pakowaniu polega na przeprojektowaniu opakowań w celu zmniejszenia ilości materiału. W tym przypadku tolerancje produkcyjne są mniejsze, a precyzja i powtarzalność mają kluczowe znaczenie.

Podsumowując, przejście na zrównoważone opakowania będzie wymagało większej precyzji i lepszej kontroli procesów, aby przewidzieć problemy. Będzie również wymagało przyspieszenia zmian w produkcji. Co więcej, osiągnięcie celów etycznego pakowania może skończyć się wygenerowaniem dodatkowego kosztu w wysokości 30 lub 40%. Oto nasza propozycja przeciwdziałania temu wyzwaniu.

Pomyśl o OEE!

Całkowita Efektywność Wyposażenia (OEE) jest bardzo praktycznym sposobem na przygotowanie się i złagodzenie wyzwań następnej dekady. Produkuj tylko dobre komponenty (jakość), tak szybko jak to możliwe (wydajność) bez przestojów (dostępność).

Zrównoważone pakowanie z pewnością postawi OEE na głowie. Zwiększy to wszystkie te straty produkcyjne, ponieważ czasy ustawiania są dłuższe, a jakość produktu trudniejsza do utrzymania. Problem ten będzie miał wpływ na konstruktorów maszyn, ale także na użytkowników końcowych, którzy często modernizują lub odnawiają swoje maszyny, zamiast inwestować w nową linię produkcyjną.

Na przykład, jeśli zrównoważona alternatywa opakowania jest na bazie papieru, to zawiera zanieczyszczenia i związane z nimi ryzyko awarii, obniżając jakość produktu. Na przykład, wymaga to zainstalowania siłowników z systemem ciągłego smarowania w celu utrzymania warstwy smaru na powierzchni tłoczyska i zapobieganiu przedostawania się kurzu lub innych zanieczyszczeń do jego wnętrza. Ponadto, takie siłowniki mogą zwiększyć i przyspieszyć liczbę cykli roboczych. Proponujemy także stosowanie generatorów podciśnienia z wbudowanymi filtrami i mechanizmem blokującym lub zastosowanie przezroczystych zbiorników na wkłady filtracyjne. Ponadto, odpowiedni dobór materiału przyssawki podciśnieniowej może zmniejszyć liczbę zatrzymań linii. Ostatnią alternatywą dla zapewnienia jakości w środowisku pyłu papierowego jest przejście na cyklonową technologię podciśnieniową, w której po zewnętrznej stronie przyssawki cyklonowej wytwarzane jest nadciśnienie w celu usunięcia zanieczyszczeń.

Istnieją jednak inne problemy związane z pakowaniem, niezwiązane ze zrównoważonym rozwojem, związane z jakością produktu, które, jeśli zostaną rozwiązane, mogą zwiększyć wskaźnik OEE i pomóc w zmniejszeniu dodatkowych kosztów i kłopotów, jakie ekologiczne alternatywy wnoszą do procesu produkcyjnego.

Rozwiązanie problemu ogólnej jakości produktu - kilka przykładów

- Odrzuty po uruchomieniu

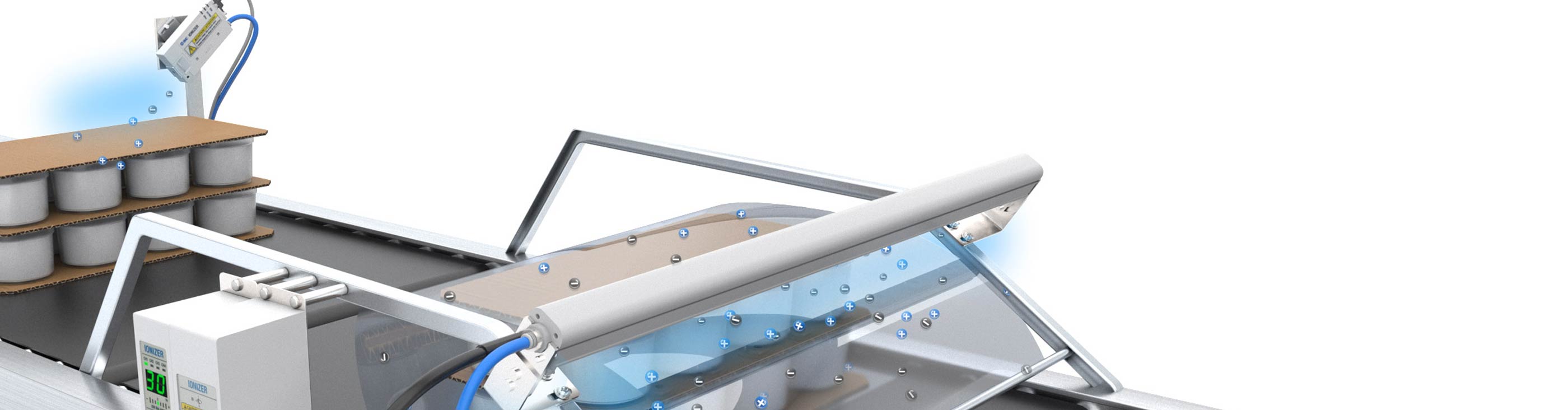

Plastikowa folia, opakowania piankowe lub etykiety przywierają, przyciągają kurz i brud, powodując niewłaściwe zastosowanie lub zanieczyszczenie opakowań farmaceutycznych i spożywczych. Przemysłowe jonizatory są podstawowymi narzędziami do eliminacji, neutralizacji i kontroli ładunków elektrostatycznych. Są one dostępne w wersji listwowej, dyszowej i wentylatorowej, aby lepiej dostosować się do różnych przestrzeni produkcyjnych, w których nagromadziły się ładunki elektrostatyczne problematyczne dla procesów produkcyjnych.

- Odrzuty produkcyjne

Dla plastikowej butelki rozdmuch, szczelność i kontrola temperatury jest jednym z kluczowych parametrów umożliwiających utrzymanie jakości i ułatwienia czasu konfiguracji. Firma SMC oferuje pełną gamę rozwiązań do tego celu, gdy chodzi o chłodzenie plastiku lub zgrzewania podczas produkcji. Urządzenia tego typu mogą być one sterowane cyfrowo.

Zwiększ wydajność dzięki sterowaniu cyfrowemu

Najlepszym rozwiązaniem w zakresie wydajności są czujniki cyfrowe i urządzenia połączone. Opieramy się na szerokim portfolio, aby zdigitalizować wszystkie komponenty, ułatwić zmianę produkcji, skrócić czas ustawiania i umożliwić zapisywanie konfiguracji. Czujniki i przekaźniki, które pomagają wdrożyć skuteczną konserwację predykcyjną i sprawdzać wydajność całego systemu w czasie rzeczywistym.

Liczy się każdy szczegół, aby skrócić czas przestojów i utrzymać parametry robocze, a tym samym precyzję i jakość:

- Wysokiej jakości uszczelnienie w siłownikach, zaworach lub innego typu elementach pneumatyki.

- Przekażnik przepływu lub ciśnienia umożliwiający monitorowanie w czasie rzeczywistym w celu uniknięcia nieplanowanej konserwacji i zagwarantowaniu odpowiedniej wydajności siłowników.

- Siłowniki z uszczelnieniem metalowym charakteryzują się mniejszym zużyciem, zapewniając bezobsługową pracę i stabilną wydajność.

- Przewody mogą być odpowiednio dobrane za pomocą narzędzi typu CAD w celu optymalizacji długości przewodów i związanych z tym strat ciśnienia. Dodatkowo, kolorowe przewody ułatwiają instalację i konserwację, zmniejszając jednocześnie liczbę potencjalnych błędów.

- Przed znakowaniem, napędy obrotowe mogą być użyte do idealnego pozycjonowania, a wzmacniacz ciśnienia do odpowiedniego przygotowania powierzchni, oferując duży zwrot z inwestycji.

- Standardowe czujniki położenia tłoka, które mogą być dostosowane do każdego z naszych siłowników.

- Zawory dławiąco-zwrotne do regulacji prędkości, konserwacji lub ustawień mogą być ustawione w znacznie szybszy sposób: zapomnij o śrubie do regulacji przepływu i użyj przyjaznego dla użytkownika blokowanego pokrętła ze wskaźnikiem wartości ustawień.

- Zawory, SMC dostarcza również systemy podzaworowe, które pozwalają na wymianę jednego zaworu bez przerywania pracy wyspy zaworowej.

- Ponadto, praktyczne szkolenie pozwoli operatorom na szybkie rozwiązywanie prostych problemów.

Zanieczyszczenie tworzywami sztucznymi to problem, którym muszą się zająć wszyscy członkowie społeczeństwa. Jako konsumenci i producenci mamy świadomość zrównoważonego rozwoju. Jednak w ciągu najbliższych 5 do 10 lat będzie się to wiązało z wieloma wyzwaniami produkcyjnymi. Wyzwania te przejawiają się w modyfikacjach maszyn, wyższych kosztach i niepewności produkcji, które, jak wspomniano, można złagodzić poprzez zajęcie się wskaźnikiem OEE. W SMC polegamy na lokalnych zespołach posiadających wiedzę w zakresie opakowań, gotowych wspierać naszych klientów w przejściu na zrównoważone opakowania.