Deși aproape toate fabricile au sisteme de preparare a aerului comprimat pentru a proteja echipamentele lor pneumatice, subiectul nu este încă atât de bine cunoscut și unele aspecte interesante legate de optimizare nu sunt neapărat cunoscute tuturor producătorilor. Una dintre întrebările cheie este cât de pregătit trebuie să fie aerul meu comprimat? Nu există un răspuns simplu la această întrebare, deoarece calitatea aerului comprimat depinde de o mulțime de variabile, cum ar fi calitatea aerului care intră (de la compresor), cerințele de calitate a aerului în aplicațiile de la capătul liniei, cerințele procesului sau ale industriei sau chiar poziția unităților de filtrare. Cu toate aceste incertitudini, SMC, expert în prepararea aerului comprimat, vă poate susține.

Mark Brinsley, Grupul de inginerie de vânzări; Echipamente pentru aer și fluide, SMC Marea Britanie

Mark Brinsley, Grupul de inginerie de vânzări; Echipamente pentru aer și fluide, SMC Marea Britanie

OCTOMBRIE 2021

O tradiție prioritară de luat în considerare

Calitatea aerului comprimat este doar una dintre cele 3 probleme de luat în considerare:

- Praf și alte particule în suspensie - Aerul comprimat care părăsește camera compresoarelor, și a trecut deja printr-un filtru, conține încă particule. Dacă calitatea aerului este prea slabă, poate distruge chiar și cei mai buni actuatori în doar câteva luni, fără a mai menționa ce ar putea face echipamentelor sensibile de capăt, cum ar fi senzorii de flux. Aerul comprimat, dacă nu este tratat, va conține niveluri variabile de particule care vor afecta procesele de producție: consecința va fi generarea depozitelor de particule care conduc la frecarea mecanică, de exemplu între peretele cilindrului și garnitura pistonului.

- Picăturile de apă sau potențialul mare de condens - Acestea generează coroziunea pieselor și particule de rugina care pot provoca deteriorarea mecanică sau blocarea secțiunilor transversale mici de flux. Umezirea poate, de asemenea, să facă ca garniturile să se umfle, rezultând o frecare suplimentară în actuatori. Alte probleme care pot apărea sunt:

- vopsire prin pulverizare rezultând în schimbarea culorii, aderenței și calității finisajului

- imprimante industriale ink-jet în aderența și calitatea finisajului

- vâscozitatea și consistența materialului sticlelor de plastic suflate

- adezivitatea cutiilor de carton

- amestecarea și periclitarea integrității compușilor farmaceutici

- contaminarea procesării alimentelor datorită creșterii nivelului microorganismelor

- purjarea aerului sau răcirea aerului unde umezeala va provoca probleme

- Transportul vaporilor de ulei sau mirosuri din compresor: consecințele sunt aglomerarea particulelor, ducând la blocarea secțiunilor transversale. În plus, uleiul poate face ca anumiți elastomeri, cum ar fi cei din garnituri, să se umfle.

Pe scurt, o pregătire inadecvată a aerului provoacă costuri mai mari de întreținere, disfuncționalități de funcționare, reduce durata de viață a echipamentelor și creează costuri mai mari de energie datorită scurgerilor. Acest gen de probleme dorim cu toții să le evităm.

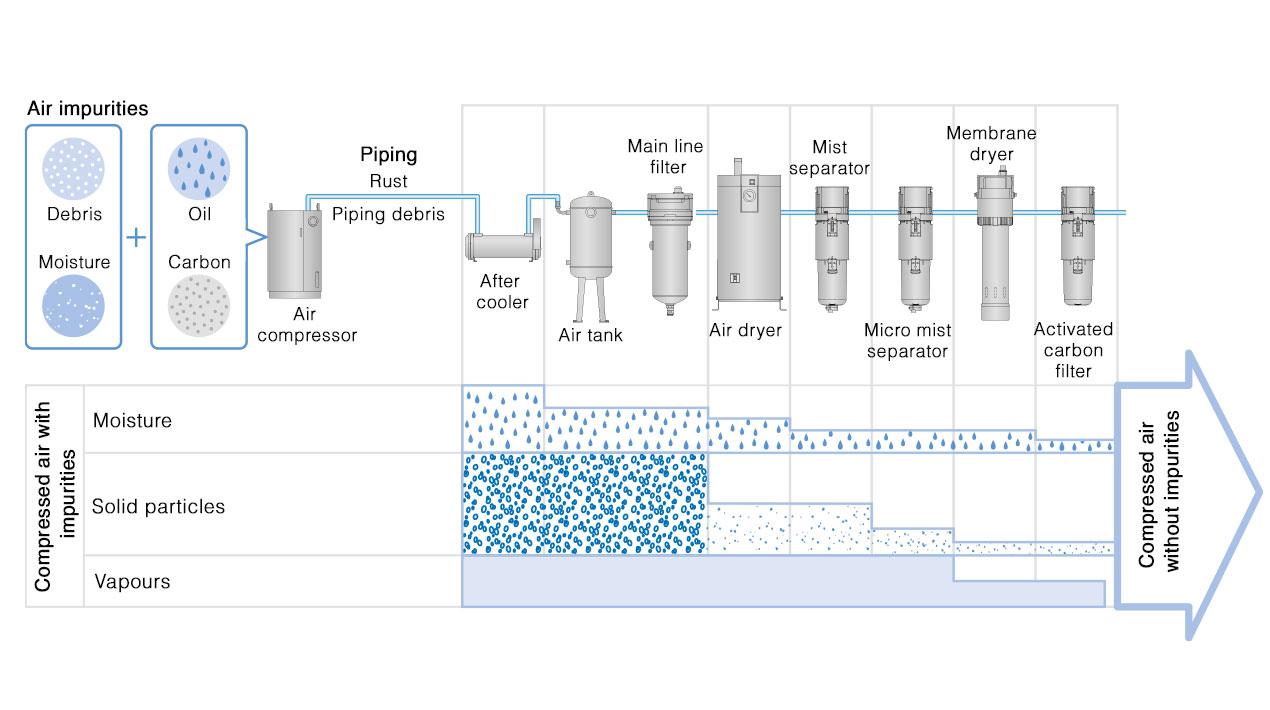

Sistem de filtrare optimizat - Factorii implicați în eliminarea impurităților din aerul comprimat

În funcție de impuritățile pe care trebuie să le eliminați, va trebui să instalați elemente diferite. Atunci când vorbim despre pregătirea aerului, tindem să credem că se referă doar la filtre, dar un sistem de filtrare optimizat depășește acest aspect.

Prepararea aerului nu se referă doar la filtre. Această etapă ar trebui considerată ca un sistem integral:

- Filtrele pentru îndepărtarea prafului și particulelor sunt incluse în unitatea pneumatică combinată formată dintr-un filtru de aer, un separator de condens, un separator pentru micro-particulele de condens și un filtru de eliminare a mirosului. SMC oferă o gamă completă cu un design uniform: echipamente de preparare a aerului pentru a satisface cele mai înalte niveluri de calitate a aerului prin filtrare multistadială, de la îndepărtarea particulelor de bază (seria AF), separatoare de condens (AFM / AFD), filtre de carbon activat (AMK) până la îndepărtarea bacteriilor (SFDA). Reglarea presiunii de alimentare este efectuată de regulatoare sau filtre/regulatoare. Acestea furnizează o presiune setată controlată, cu regulatoare de precizie care pot menține o presiune setată cu un impact redus din cauza fluxurilor și influenței presiunii de alimentare. Fără reglare locală, presiunea de alimentare a aerului de la compresor ar putea fi considerată irositoare în ceea ce privește eficiența energetică, precum și potențial periculoasă, prin permiterea unor forțe mai mari din actuatori. De asemenea, pot fi suficient de multe situații în care presiunea mai mare este prea mare pentru echipamentele pneumatice locale. Pentru a îmbunătăți îndepărtarea umidității, poate fi adăugat un filtru cu membrană la unitatea FRL. Acesta ar putea fi luat în considerare în circumstanțe în care conductele fabricii sunt expuse la temperaturi ambientale mai scăzute decât punctul de rouă realizabil prin uscarea prin refrigerare.

- În plus, alte componente care ajută la controlul operațiunilor sunt:

- Regulatoarele proporționale electronice (permite setarea presiunii controlate semnalizată, utilă pentru reducerea presiunii de standby)

- Traductoarele de debit cu senzor de temperatură integrat (pentru a stabili ratele de consum "normale" și pentru a declanșa senzorul în cazul în care aceste condiții se schimbă, de exemplu, în cazul apariției unei pierderi.)

- Valve de evacuare a aerului monitorizate (pentru circuite de siguranță)

- Detectare integrată a presiunii (verificând dacă presiunile sunt prea mari sau prea mici) sau control lent al creșterii presiunii (pentru a preveni problemele de pornire bruscă a actuatorului)

După ce sursa dvs. de aer comprimat este condiționată corespunzător - și ar trebui întradevăr să fie monitorizată - echipamentul dvs. va fi protejat. Monitorizarea condiției poate face, de asemenea, ușor de planificat întreținerea de rutină pentru a asigura o operare eficientă. Senzorii de presiune și senzorii de flux vor ajuta la identificarea momentului în care trebuie efectuată întreținerea unui filtru, cum ar fi golirea colectorului de praf.

- Uscătoarele de aer refrigerat pentru îndepărtarea umezelii. Acestea trebuie protejate printr-un filtru de linie principal. Un uscător refrigerat va răci și mai mult aerul comprimat prin îndepărtarea căldurii de la intrarea sa și reducerea punctului său de rouă la temperatura de 3ºC, apoi va expulza condensul printr-un dren automat de condensat. Uscătorul va reîncălzi apoi aerul comprimat uscat înapoi la temperatura ambientală prin reciclarea căldurii îndepărtate anterior folosind un proces de schimb de căldură. Această reîncălzire a aerului comprimat la o temperatură ambientală va elimina "condensul" pe conductele reci atunci când se lucrează în condiții de umiditate din fabrică.

În plus, separatoarele de apă sunt o opțiune importantă. Ele folosesc tehnici de separare mecanică pentru a elimina apa condensată în vrac din aerul de fabrică, fie prin direcționarea aerului de admisie într-un spiral și folosind forța centrifugă pentru a separa apa din aerul comprimat, fie prin trecerea aerului de admisie printr-un filtru special cu rășini cu plasă mare pentru a prinde particulele de apă care vor cădea într-un bol de colectare, permițând aerului comprimat să treacă prin acesta. Seria nouă de separatoare de apă AFF de la SMC combină eliminarea apei și filtrarea particulelor ÎNTR-UN SINGUR FILTRU și poate elimina picături de apă cu o rată de eliminare de 99% a apei, utilizând un filtru special cu rășini pentru a prinde picăturile de apă.

Cu toate acestea, un separator de apă este conceput pentru a elimina apa, dar nu reduce punctul de rouă, ceea ce se face de obicei cu ajutorul unui uscător de aer refrigerat. Dacă acest lucru nu este suficient, puteți folosi un filtru cu membrană pentru a reduce punctul de rouă la punctul de utilizare.

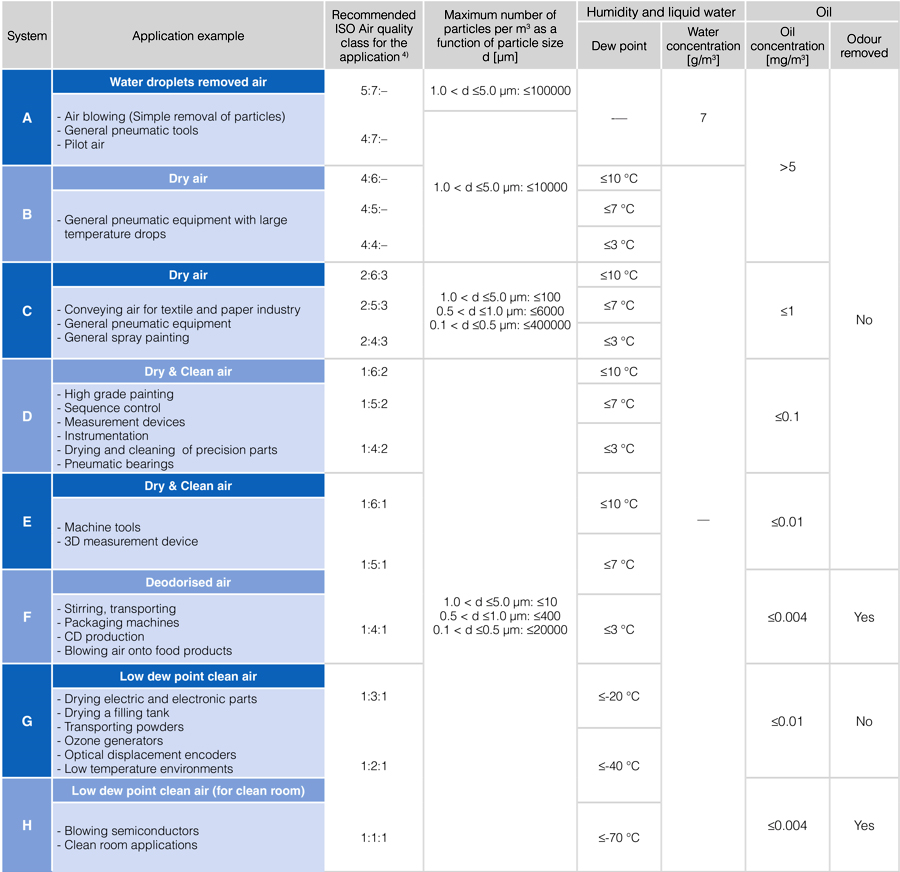

Evitați specificările excesive

Evaluarea nivelului acceptabil de praf, umiditate și a altor posibili contaminatori va fi definită în funcție de aplicație și de numeroasele probleme care pot apărea. Pentru echipamentele sensibile, standardul ISO 8375-1 va ajuta să definiți gradul numeric potrivit pentru particule și conținutul de ulei. În termeni simpli, cu cât numărul pentru fiecare categorie este mai mic, cu atât aerul comprimat este mai curat.

Echipamentele de prepararea aerului comprimat s-au îmbunătățit în ultimele decenii, minimizând pierderea de debit în circuit datorită optimizării construcției valvelor interne. Cu toate acestea, cantitatea (debitul) de aer comprimat trebuie luată în considerare pentru a vă asigura că puteți satisface cerințele de debit ale echipamentului dumneavoastră. Acest lucru înseamnă că componente din circuitul aerului comprimat trebuie dimensionate corespunzător în funcție de cerințele de debit. Dacă sunt prea mici, vor fi ineficiente și veți vedea o scădere mai mare a presiunii, iar dacă sunt prea mari, vor fi o risipă de bani.

Presiunea aerului comprimat trebuie, cu siguranță, luată în considerare atunci când selectați modelul potrivit, asigurându-vă că toate componentele funcționează pentru presiunea necesară în sistem. Presiunea de operare optimizată crește eficiența; eficiența este crescută prin funcționarea echipamentelor la presiuni mai mici, reducând astfel cantitatea de aer comprimat pierdută în scurgeri. Dacă reduceți presiunea de operare a echipamentului dvs., puteți reduce, de asemenea, cererea de la compresor și economisi consumul de energie.

Este vital să luați în considerare presiunea și debitul atunci când dimensionați corect componente de filtrare în căutarea unei soluții eficiente pentru calitatea aerului. Este foarte important să EVITAȚI SPECIFICĂRILE EXCESIVE legate de puritatea aerului comprimat. Filtrarea excesivă poate crește pierderile de presiune potențiale, poate face un sistem de aer comprimat mai puțin eficient și poate duce la facturi de energie exorbitante.

Un pas vital final – curățarea cartușelor>

De ce trebuie goliti sacul de praf al aspiratorului din când în când? Pentru că își pierde puterea. La fel se întâmplă și cu unitățile de filtrare. Când cartușul este plin, performanța se reduce, generând căderi de presiune; căderile semnificative de presiune duc la o funcționare defectuoasă a utilajului, care în multe cazuri duce la pornirea regulatorului. Prin urmare, curățarea cartușului, în același mod în care curățăm aspiratorul din când în când, este mai simplă decât creșterea presiunii, care poate fi costisitoare și ineficientă.

În concluzie, este cunoscut faptul că aerul eliberat de compresor conține impurități. Dacă aerul nu este tratat conform necesităților procesului dumneavoastră, aceste impurități vor ajunge să contamineze produsul final. Diferite aplicații necesită niveluri diferite de filtrare și tratament general al aerului. Experții SMC vă oferă suportul necesar pentru a găsi cel mai bun mod de preparare al aerului comprimat din sistemul dumneavoastră.