Avrupa genelinde enerji fiyatlarının hızla arttığı bu dönemde, vakumla taşıma sistemleri kullanan tüm üretim ve proses tesisleri için verimlilik en yüksek öncelik haline gelmiştir. Neyse ki, onlarca yıllık deneyim ve bilgi birikimine dayanarak SMC, vakum sisteminizin enerji tüketimini azaltmanız için dört basit yöntemi ortaya koyabilir. Her kaldırma/taşıma işlemi başına daha az enerji kullanmak, doğrudan kârlılığınıza katkı sağlarken, aynı zamanda sanayinin net sıfır karbon emisyonu hedefine ulaşma çabalarına da destek olur.

Martina Höller, Elektrik Teknolojisi Ürün Müdürü CEE, SMC Avusturya

Martina Höller, Elektrik Teknolojisi Ürün Müdürü CEE, SMC Avusturya

HAZİRAN 2022

Güncel enerji tasarrufu teknolojileri ve proses mühendisliği, sektör ambalaj, metal işleme, otomotiv, sağlık ya da başka bir alan olsun fark etmeksizin, vakumla taşıma uygulamalarında gerçekten önemli bir fark yaratabilir. Sisteminizin verimliliğinde kayda değer bir iyileşme görmek için bu dört adımı takip etmeniz yeterlidir.

Vakum üretimi, merkezi olarak bir vakum pompası aracılığıyla ya da merkezi olmayan şekilde (doğrudan makine üzerinde) vakum ejektörleri kullanılarak gerçekleştirilebilir. SMC’nin süper kompakt inline ejektörlerden, yüksek performanslı susturuculara sahip ultra yüksek verimli çok kademeli ejektörlere kadar uzanan geniş ürün yelpazesi, 600 Nl/dak’ya kadar vakum debilerine uygundur ve böylece neredeyse tüm endüstriyel uygulamaların ihtiyaçlarını karşılayabilir.

Her ejektör tipi, birbirine bağlı olan kendine özgü bazı teknik parametrelere sahiptir. Bunlar şunlardır:

-

Standart besleme basıncı (en yüksek vakum basıncına ulaşmak için gereken basınçlı hava miktarı)

-

Maksimum emiş debisi (ejektör tarafından çekilen hava hacmi)

-

Maksimum vakum basıncı (ejektörün üretebildiği en yüksek vakum basıncı değeri)

-

Hava tüketimi (ejektörün standart besleme basıncıyla çalışırken tükettiği hava miktarı)

4 bar: SMC ejektörleri için (ortalama olarak) ideal besleme basıncı

Kendinize şu soruyu sorun: İş parçasını taşımak için gerçekten maksimum vakum basıncına ihtiyacınız var mı? Bu soruyu mutlaka sormalısınız çünkü vakum basıncı seviyesi, doğrudan hava tüketiminizle ve dolayısıyla maliyetlerinizle ilişkilidir.

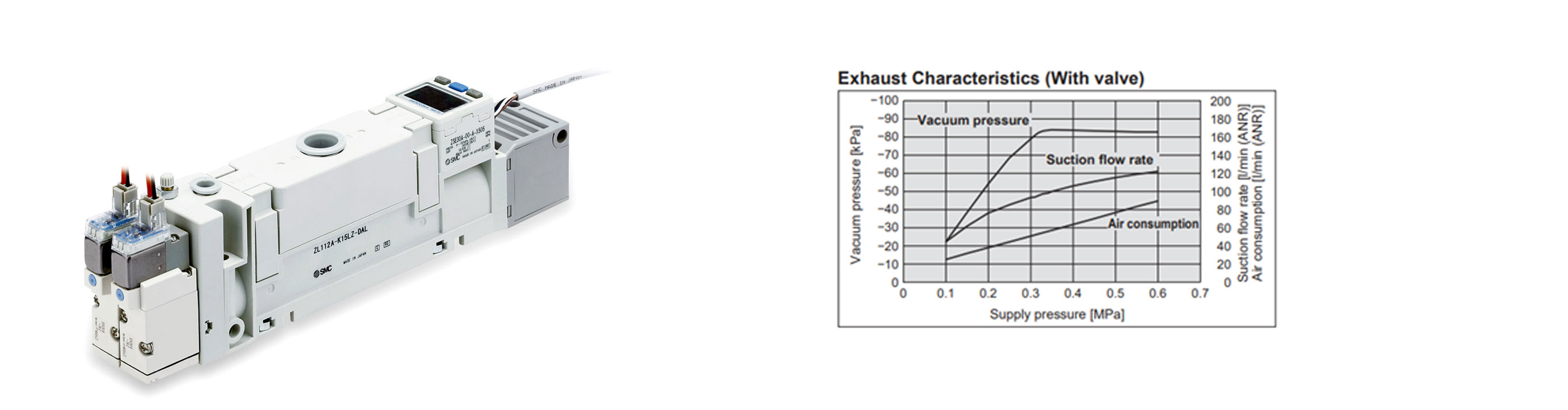

Örneğin, ZL112A ejektörümüzü (valfli) çalıştırmak için 0,5 MPa (5 bar) ana hat besleme basıncı kullandığınızda, maksimum -84 kPa vakum basıncına ulaşmak için hava tüketiminiz yaklaşık 78 l/dak (4680 l/saat) olacaktır. Ancak aynı ejektörü 0,35 MPa gibi daha düşük bir basınçta (bu ejektör tipi için standart besleme basıncı) çalıştırmayı tercih ederseniz, hava tüketimini 57 l/dak (3420 l/saat) seviyesine düşürebilir ve yine aynı maksimum vakum basıncına (-84 kPa) ulaşabilirsiniz.

Bu da %27 gibi kayda değer bir enerji tasarrufu demektir.

SMC’nin Çok Kademeli Ejektörü – ZL Serisi Vakum uygulamalarınız için hafif, verimli ve güçlü bir itici güç

Sağdaki görsel: ZL serisi kataloğundan alınmıştır

Unutulmaması gereken bir diğer konu da şudur ki, birçok üretici henüz 7 bar’lık standart atölye basıncından vazgeçmemiş olsa da, vakum sistemlerinde ideal çalışma basıncı ortalama 4 bar’dır. Dolayısıyla, 7 bar’dan 4 bar’a geçmek hem maliyetlerinizi düşürür hem de çevresel katkı sağlar; üstelik sistem performansında herhangi bir kayba neden olmaz.

Örneğe geri dönecek olursak, eğer iş parçasını güvenli bir şekilde -65 kPa maksimum vakum basıncıyla taşıyabiliyorsanız, besleme basıncını daha da düşürerek 0,25 MPa (2,5 bar) seviyesine indirebilirsiniz. Bu durumda hava tüketiminiz 45 l/dak (2700 l/saat) seviyesine iner ve etkileyici bir şekilde %43 enerji tasarrufu sağlamış olursunuz.

Besleme basıncını artırmak yerine, daha büyük çapa sahip bir vakum pedi kullanın.

Bazı mühendisler, daha yüksek tutuş kuvveti elde etmek için besleme basıncını artırma hatasına düşerler; ancak bu, daha fazla enerji tüketimi ve maliyet artışı anlamına gelir. Zira bu durum birbiri ile doğru orantılıdır; vakum basıncını iki katına çıkarmak, tutuş kuvvetinizi ve enerji maliyetlerinizi de iki katına çıkarır.

Bunun yerine, bazı uygulamalarda vakum pedlerinin çapını artırmak mümkün olabilir. Ped çapını iki katına çıkardığınızda ise tutuş kuvvetiniz dört katına çıkar, ancak enerji maliyetleriniz aynı kalır çünkü besleme basıncında bir artış olmaz. Üstelik, 20 mm ile 40 mm çapındaki bir vakum pedi arasındaki fiyat farkı genellikle 5 €'dan azdır.

Enerji tasarruflu vakum ejektörleri

Bazı vakum ejektörlerinde, enerji tasarrufu sağlayan bir vakum basınç anahtarı bulunur ve bu sayede enerji tüketimi %93’e kadar azaltılabilir. Peki, bu sistem nasıl çalışır? Öncelikle, iş parçasını güvenle tutabileceğiniz vakum basıncı aralığını belirliyorsunuz; örneğin -65 ile -55 kPa arasında. Enerji tasarruflu basınç anahtarı, istenen vakum seviyesine ulaşıldığında hava beslemesini otomatik olarak keser. Böylece vakum, basınç bu alt sınırın altına düştüğünde, yani -55 kPa’nın altına indiğinde tekrar devreye girer.

SMC'nin Vakum Ünitesi – ZK2-A Serisi: Hepsi bir arada sessiz enerji tasarrufu çözümü

SMC'nin Vakum Ünitesi – ZK2-A Serisi: Hepsi bir arada sessiz enerji tasarrufu çözümü

Geleneksel bir ejektörün kullanıldığı bir vakum taşıma uygulamasını ele alalım. Bu ejektör saatte 450 döngü ile, günde 10 saat, yılda 250 gün çalışmaktadır. Böyle bir sistem yılda yaklaşık 9350 m³ basınçlı hava tüketir. Ancak enerji tasarruflu fonksiyona sahip bir vakum ejektörü kullanıldığında, yıllık hava tüketimi sadece 638 m³’e düşer ve bahsedilen %93’lük tasarruf sağlanır. Uzun döngülü uygulamalarda potansiyel tasarruflar daha da yüksektir.

Akıllı yönetim

Enerji verimliliği yüksek bir vakum sistemi kullanımını en üst düzeye çıkarmak için, SMC ‘akıllı’ ejektör sistemlerini kullanmanızı öneriyor.

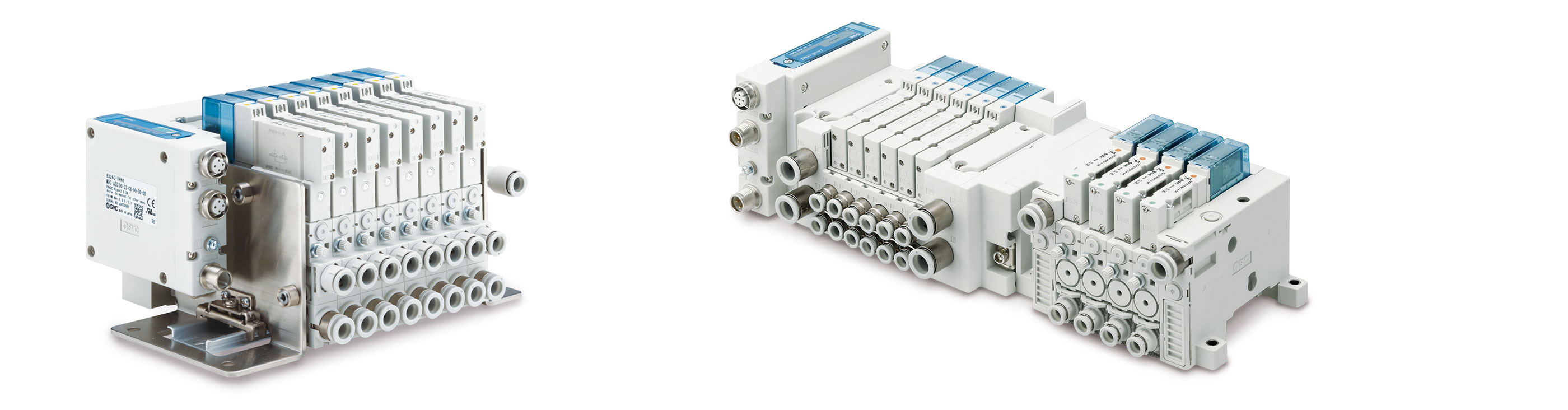

Seri haberleşmeli bir ejektör manifoldunda, sistemi çalıştırmak için ayrı bir giriş/çıkış ünitesine gerek yoktur ve valflerin ya da sensörlerin karmaşık kablolamalarıyla uğraşmanıza gerek kalmaz.

Saha cihazları doğrudan PLC’ye (Programlanabilir Lojik Kontrol Cihazı) bağlanabilir. Bu sayede, PLC üzerinden basınç değerlerini ayarlamak ve izlemek, vakum uygulamasının çekiş ya da bırakma işlemlerini doğrulamak, enerji tasarrufu işlevini ve valf koruma fonksiyonlarını yönetmek mümkün olur.

Bu sistem sayesinde uygulamanız üzerinde daha iyi kontrol sağlanır, daha değerli veriler elde edilir, kurulum daha basit hale gelir ve ürün üzerindeki arıza teşhisleri ile izleme işlemleri kolaylaşır.

SMC'nin Valf ve Ejektör Kombinasyonlu Manifoldu – JSY Serisi - Valflerinizi ve ejektörlerinizi tek sistemle birlikte kontrol edin.

Sağdaki ürün: SMC'nin Fieldbus Uyumlu Vakum Manifoldu – ZKJ Serisi - Vakum sisteminizi uzaktan ve verimli bir şekilde yönetin.

Teknik destek

Vakumlu sistemlerle daha önce çalıştıysanız, vakumun bazen öngörülemez olabileceğini bilirsiniz.

Çünkü iş parçası ile vakum pedi arasındaki etkileşim ve davranış, uygulamaya göre değişiklik gösterir. Sonuçlardan emin olmanın en güvenli yolu ise, SMC gibi uzman bir teknoloji sağlayıcısından destek almaktır. SMC, hem Avrupa genelindeki laboratuvarlarında hem de doğrudan müşteri sahasında testler yaparak size en uygun çözümü sunabilir.

Vakum uygulamaları genellikle deneme-yanılma sürecini içerir – basınç, akış miktarı, ped boyutu, ped sayısı ve özellikle de özel iş parçası malzemeleri söz konusu olduğunda... Bu noktada işi uzmanına bırakmak en akıllıca seçim olur.

Dünya genelinde enerji maliyetleri hızla artarken, doğru şekilde belirlenmiş ve yapılandırılmış bir vakum sistemiyle elde edilebilecek enerji tasarruflarını görmezden gelmek artık mümkün değil. Verimliliği kontrol altına almanın zamanı geldi