Par Saeyeong Jeong, European Battery Industry Manager, SMC Europe & Sean Mackenzie, Engineer, SMC European Technical Centre

JUIN 2025

Alors que nous assistons à une accélération de la transition mondiale vers les énergies respectueuses de l'environnement, l'industrie des batteries s'impose comme l'un des piliers de l'économie future. L'expansion rapide de l'adoption des véhicules électriques, l'utilisation accrue des énergies renouvelables et les innovations technologiques constantes entraînent une forte augmentation de la demande en batteries haute performance.

En réponse à cela, les technologies de fabrication des batteries évoluent rapidement, ce qui nécessite des processus de production plus précis et plus efficaces. L'article « Challenges and Opportunities for High-Quality Battery Production at Scale » publié dans Nature Communications, souligne que le maintien des performances, de la sécurité et de la durabilité est un défi majeur dans les processus de production à grande échelle de batteries.

Pour relever ces défis, les systèmes d'automatisation optimisés pour la fabrication de cellules de batterie deviennent plus essentiels que jamais.

L'importance de choisir les bons composants d'automatisation

Dans la production de batteries lithium-ion, les taux de rebut peuvent varier considérablement : environ 5 % pour les fabricants de premier plan, environ 10 % pour les producteurs standard et même plus de 30 % pendant les phases initiales de montée en puissance de la production. Si de nombreux facteurs contribuent à ces taux de rebut élevés, l'un des plus critiques est le choix de composants d'automatisation inappropriés par les constructeurs de machines ou les ingénieurs de production des usines de batteries.

Lorsque vous utilisez des composants inadaptés, les taux de rebut peuvent augmenter à toutes les étapes du processus, de la fabrication des électrodes à l'assemblage des cellules, en passant par la formation et l'assemblage des modules et des packs de batteries, ce qui finit par réduire la productivité globale.

Pour remédier à cette situation, SMC propose des solutions d'automatisation optimisées pour vos processus de fabrication de batteries, qui contribuent à réduire les taux de rebut et à maximiser l'efficacité de la production.

Série 25A : le choix optimal pour la fabrication de batteries de haute qualité

Restrictions relatives aux matériaux

Les composants d'automatisation sont généralement fabriqués à partir de matériaux tels que des alliages d'aluminium ou des métaux moulés sous pression, qui peuvent contenir certaines quantités de cuivre ou de zinc. Ces particules métalliques peuvent potentiellement pénétrer dans les cellules de votre batterie en raison de l'usure, du frottement, des contraintes mécaniques ou de la déformation induite par la chaleur pendant le fonctionnement des composants. Si de telles particules s'infiltrent dans une cellule de batterie, elles peuvent provoquer des courts-circuits ou déclencher des réactions chimiques, compromettant à la fois la qualité et la sécurité. Il est donc essentiel de choisir avec soin les composants d'automatisation.

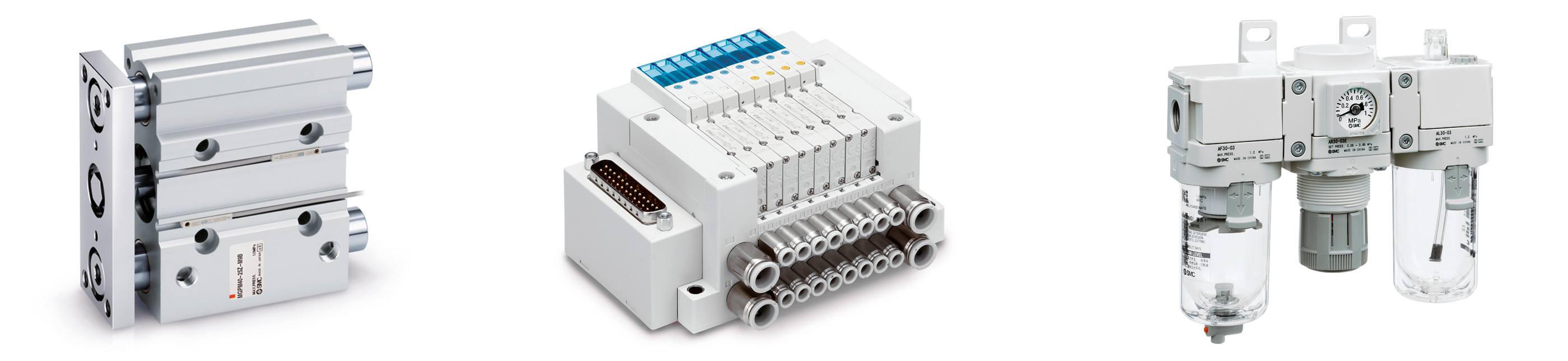

Notre série 25A offre une solution idéale pour les environnements de fabrication de batteries en limitant l'utilisation de métaux contenant principalement du cuivre et du zinc. La série comprend plus de 200 modèles de base, couvrant les actionneurs, les vannes de commande directionnelles, les pinces, les raccords et les équipements pneumatiques, tous conçus avec des restrictions de matériaux qui contribuent à minimiser les risques de contamination et à garantir la sécurité dans votre production de batteries.

Vérin compact guide SMC – Série 25A-MGP

Vérin compact guide SMC – Série 25A-MGP

Electrodistributeurs compacts – Série 25A-JSY

FRL Unités combinés – Série 25A-AC-D

Salle sèche : attention au point de rosée bas

Dans les environnements de fabrication de cellules de batterie, l'humidité joue un rôle essentiel dans les performances et la sécurité des batteries. Si l'humidité est trop élevée, l'électrolyte peut absorber l'humidité, ce qui déclenche des réactions chimiques, la corrosion des pièces métalliques et une dégradation des performances. À l'inverse, si l'humidité est trop faible, les électrodes et les séparateurs peuvent se dessécher, ce qui entraîne des fissures et une conductivité réduite, ce qui finit par diminuer l'efficacité de la batterie.

Par conséquent, la production de batteries se déroule généralement dans des environnements spécialisés appelés salles sèches. Dans ces environnements, la pression du point de rosée est maintenue en dessous de -50 °C, ce qui est essentiel pour éviter la contamination de l'électrolyte et optimiser la qualité de vos batteries. Cependant, dans de tels environnements, des problèmes tels que l'évaporation des lubrifiants dans les composants d'automatisation ou le durcissement des matériaux d'étanchéité peuvent survenir, entraînant des problèmes de fonctionnement des équipements.

Pour relever ces défis, il est essentiel de choisir des composants d'automatisation qui utilisent des graisses adaptées aux environnements à faible point de rosée.

La série 25A de SMC propose des graisses qui peuvent fonctionner efficacement même à des points de rosée aussi bas que -80 °C. Cette capacité garantit que les composants conservent la même durabilité et les mêmes performances dans des environnements spéciaux tels que la fabrication de batteries que dans des conditions de production standard. Le résultat ? Vous bénéficiez d'une meilleure stabilité de votre processus de fabrication et d'une prévention efficace des problèmes de dégradation de la productivité et de la qualité.

Solutions complémentaires pour la fabrication de batteries

Nous proposons de nombreuses solutions innovantes pour relever les défis liés à la sécurité et à l'efficacité qui se posent dans le processus de fabrication des batteries. SMC contribue à créer un environnement de fabrication sûr et stable grâce à une gamme diversifiée de produits présentant les caractéristiques suivantes : protection contre les explosions, résistance à la corrosion, prévention des décharges électrostatiques, contrôle de la température pour les applications laser, systèmes de communication sans fil et systèmes de gestion de l'air. Ces solutions contribuent à augmenter la productivité et à réduire les coûts.

Plus précisément, la surveillance de la consommation via des systèmes tels que la gestion de l'air joue un rôle crucial non seulement dans l'amélioration de l'efficacité énergétique, mais aussi dans le soutien à la numérisation. Cette capacité établit les bases du développement de stratégies de maintenance prédictive. De plus, le système sans fil ouvert de SMC (OPC-UA) est conçu pour collecter des données à partir de capteurs utilisant la technologie IO-Link, même lorsqu'ils ne font pas partie de notre gamme de produits.

Appareil de mesure de pression d’air – Série 25A-AMS20/30/40/60

Appareil de mesure de pression d’air – Série 25A-AMS20/30/40/60

Résistant aux explosions et à la corrosion

Le processus de remplissage d'électrolyte des cellules de batterie est une opération à haut risque d'incendie ou d'explosion en raison du faible point d'inflammation de l'électrolyte. De plus, pendant le processus de formation, au cours duquel la batterie s'active par des cycles répétés de charge et de décharge, il existe un risque d'emballement thermique et d'inflammation. Pour y remédier, nous proposons des composants certifiés ATEX (tels que des cylindres, des électrovannes, des pressostats) afin de garantir la sécurité de ces opérations critiques.

De plus, certains composants d'automatisation peuvent subir une corrosion ou un durcissement lorsqu'ils sont exposés pendant de longues périodes aux produits chimiques utilisés dans la fabrication de vos batteries, tels que les électrolytes. Cela peut rendre les composants vulnérables aux chocs et aux vibrations externes, ce qui peut générer des polluants. Des produits présentant une excellente résistance à la corrosion et aux produits chimiques sont donc nécessaires, en fonction du processus. Par exemple, des produits de haute pureté, ainsi que des bouteilles et des raccords en acier inoxydable, sont essentiels. Nous proposons des composants qui offrent une résistance exceptionnelle à la corrosion et aux produits chimiques pour les environnements de fabrication de batteries.

Vérin en acier inoxydable SMC – CG5-S & CJ5-S

Vérin en acier inoxydable SMC – CG5-S & CJ5-S

Solutions pour décharges électrostatiques

Dans les environnements extrêmement secs, tels que les usines de fabrication de batteries, l'électricité statique peut s'accumuler facilement. La charge statique qui s'accumule sur les cellules de votre batterie peut augmenter le risque d'explosions et d'incendies pendant la production ou générer des mesures incorrectes lors des tests de tension, entraînant des problèmes de qualité. Pour remédier à cette situation, nous proposons une gamme d'ioniseurs (barres, buses, ventilateurs) qui permettent d'éliminer et de contrôler rapidement l'électricité statique. Nous proposons également des équipements antistatiques (produits).

Ioniseur de type barre – Série IZS51

Ioniseur de type barre – Série IZS51

Ioniseur de type barre compacte, Contrôleur déporté – Série IZT44/45

Ioniseur, type buse – Série IZN10E

Solutions de contrôle de la température

Dans les processus tels que l'encochage au laser ou le soudage des languettes lors de l'assemblage des cellules, un contrôle précis de la température est essentiel pour éviter les problèmes causés par la surchauffe de l'oscillateur laser. De plus, pendant le processus d'activation (charge et décharge, vieillissement), le maintien d'une température ambiante précise peut améliorer les caractéristiques et la qualité de vos cellules de batterie.

Nos refroidisseurs thermiques permettent de maintenir la température de l'équipement dans une plage stricte pendant ces processus, contribuant ainsi à améliorer la productivité et la qualité.

Contrôleur de température à fluide caloporteur - modèle standard, gaz réfrigérant non fluoré (CO2) - Série HRSC

Contrôleur de température à fluide caloporteur - modèle standard, gaz réfrigérant non fluoré (CO2) - Série HRSC

Communication sans fil pour une gestion flexible et fiable des cellules de batterie

Dans les environnements complexes de fabrication de batteries, caractérisés par des mouvements rapides, des éléments rotatifs et des espaces restreints, les communications câblées peuvent être sujettes à l'usure, aux déconnexions et à des problèmes de maintenance. Cela est particulièrement vrai pour les préhenseurs robotiques et les systèmes de manutention des cellules de batterie.

Le système Fieldbus sans fil SMC offre une solution robuste en remplaçant la communication filaire conventionnelle par une transmission sans fil sécurisée et fiable. L'adoption de ce système élimine le besoin d'un acheminement complexe des câbles sur les pièces mobiles, ce qui réduit considérablement vos coûts de maintenance et permet de concevoir des équipements plus compacts et plus flexibles.

En adoptant la communication sans fil, vous bénéficiez d’une disponibilité accrue, d’une plus grande liberté de conception et d’une fiabilité renforcée pour vos systèmes de manutention critiques — tout en simplifiant l’installation et l’intégration des systèmes.

Système sans fil - Série EXW1/EX600-W

Système sans fil - Série EXW1/EX600-W

Un éventail d’expertises

Forts de plus de 20 ans d’expérience aux côtés des leaders du secteur de la fabrication de batteries, SMC fournit des composants d’automatisation optimisés pour la production de cellules de batterie. Grâce à une compréhension approfondie du processus de fabrication des batteries, nous contribuons à réduire les taux de défauts, à améliorer la sécurité et à accroître la disponibilité des équipements grâce à des solutions sur mesure, depuis la conception initiale des machines jusqu’à la production en série de vos cellules de batterie.

Par ailleurs, nos solutions répondent aux exigences actuelles, notamment en matière de maintenance prédictive et de digitalisation des usines.