Von Saeyeong Jeong, European Battery Industry Manager, SMC Europe & Sean Mackenzie, Engineer, SMC European Technical Centre

JUNI 2025

Mit dem globalen Wandel hin zu umweltfreundlicher Energie gewinnt die Batterieindustrie rasant an Bedeutung und entwickelt sich zum Eckpfeiler der Wirtschaft von morgen. Die schnelle Verbreitung von Elektrofahrzeugen, der wachsende Einsatz erneuerbarer Energien und der technologische Fortschritt treiben die Nachfrage nach leistungsstarken Batterien in die Höhe.

Gleichzeitig entwickeln sich die Technologien zur Batterieproduktion in rasantem Tempo weiter – gefragt sind präzisere und effizientere Fertigungsprozesse. Der Bericht "Challenges and Opportunities for High-Quality Battery Production at Scale" in Nature Communications zeigt deutlich: Eine der größten Herausforderungen in der großvolumigen Batterieherstellung liegt darin, Leistung, Sicherheit und Langlebigkeit dauerhaft zu gewährleisten.

Um diesen Anforderungen gerecht zu werden, sind Automatisierungssysteme, die speziell auf die Fertigung von Batteriezellen abgestimmt sind, wichtiger denn je.

Warum die Wahl der richtigen Automatisierungskomponenten entscheidend ist

In der Produktion von Lithium-Ionen-Batterien schwanken die Ausschussraten erheblich – bei führenden Herstellern liegen sie bei etwa 5 %, bei Standardproduzenten bei rund 10 %, und in frühen Hochlaufphasen können sie sogar über 30 % betragen. Viele Faktoren tragen zu diesen hohen Ausschussraten bei – einer der ausschlaggebendsten ist jedoch die Wahl ungeeigneter Automatisierungskomponenten durch Maschinenbauer oder Produktionsverantwortliche in Batteriewerken.

Wer nicht passende Komponenten einsetzt, riskiert erhöhte Ausschussraten in sämtlichen Prozessschritten – von der Elektrodenfertigung über die Zellassemblierung und Formierung bis hin zur Montage von Batteriemodulen und -packs. Das verringert die Produktivität insgesamt.

Um dem entgegenzuwirken, bietet SMC Automatisierungslösungen, die gezielt auf die Batterieherstellung abgestimmt sind – für geringere Ausschussraten und maximale Effizienz in der Produktion.

Serie 25A: Die optimale Wahl für eine hochwertige Batteriefertigung

Materialeinschränkungen bewusst berücksichtigen

Automatisierungskomponenten bestehen üblicherweise aus Werkstoffen wie Aluminiumlegierungen oder Druckgussmetallen, die gewisse Anteile an Kupfer oder Zink enthalten können. Durch Abrieb, Reibung, mechanische Belastung oder hitzebedingte Verformung während des Betriebs können Metallpartikel freigesetzt werden, die in Batteriezellen gelangen. Dort können sie Kurzschlüsse oder chemische Reaktionen auslösen – mit gravierenden Folgen für Qualität und Sicherheit. Deshalb ist bei der Auswahl geeigneter Komponenten höchste Sorgfalt gefragt.

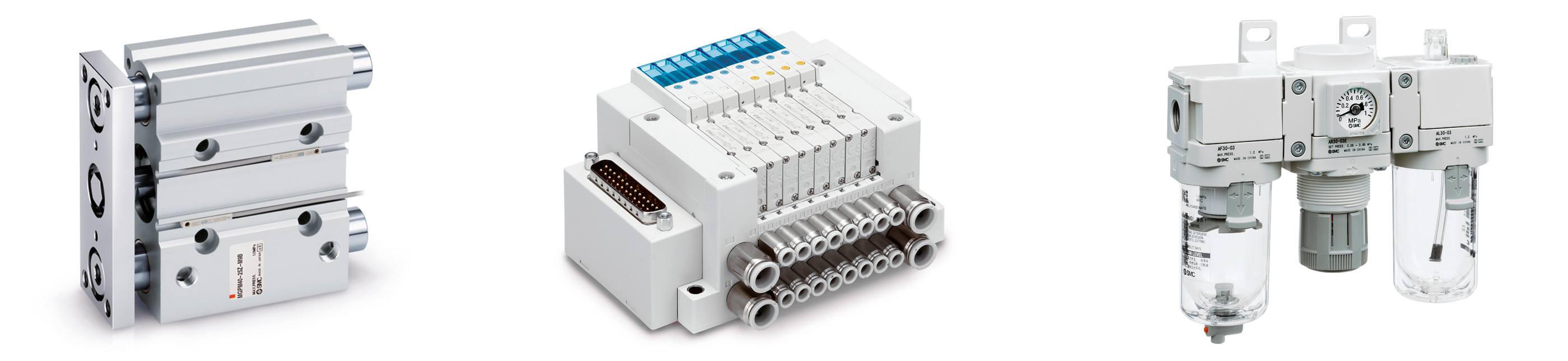

Die SMC Serie 25A ist speziell für die Anforderungen in der Batterieproduktion konzipiert und beschränkt gezielt den Einsatz von Werkstoffen mit hohen Kupfer- und Zinkanteilen. Die Serie umfasst über 200 Kernmodelle – darunter Aktoren, Wegeventile, Greifer, Fittings und Druckluftzubehör. Alle Komponenten wurden materialseitig so ausgelegt, dass das Risiko von Verunreinigungen minimiert wird und die Produktion auf der sicheren Seite bleibt.

SMC Kompaktzylinder mit Führung – Serie 25A-MGP

SMC Kompaktzylinder mit Führung – Serie 25A-MGP

SMC 5/2-, 5/3-, 2x3/2-Wege-Magnetventil – Serie 25A-JSY

SMC Wartungseinheit – Serie 25A-AC-D

Trockenraum: Auf den Taupunkt kommt es an

In der Batterieproduktion hat Luftfeuchtigkeit einen entscheidenden Einfluss auf die Leistungsfähigkeit und Sicherheit der Batteriezellen. Ist die Luft zu feucht, kann der Elektrolyt Wasser aufnehmen – mit der Folge chemischer Reaktionen, Korrosion metallischer Bauteile und sinkender Performance. Umgekehrt führt eine zu trockene Umgebung dazu, dass Elektroden und Separatoren austrocknen, Risse entstehen und die Leitfähigkeit abnimmt – die Effizienz der Zelle sinkt.

Deshalb erfolgt die Zellfertigung meist in speziellen Trockenräumen. Dort wird der Taupunkt konstant unter -50 °C gehalten, um Verunreinigungen im Elektrolyt zu vermeiden und die Qualität der Batterien sicherzustellen. Doch auch diese Bedingungen bringen Herausforderungen mit sich: Schmierstoffe in Automatisierungskomponenten können verdampfen oder Dichtmaterialien verhärten – und so die Anlagenfunktion beeinträchtigen.

Die Lösung: Komponenten, deren Schmiermittel speziell für niedrige Taupunkte geeignet sind.

Die SMC Serie 25A ist genau dafür ausgelegt. Die eingesetzten Fette funktionieren zuverlässig bis zu einem Taupunkt von -80 °C. Damit bleibt die Performance der Komponenten auch unter extrem trockenen Bedingungen konstant – für stabile Prozesse, gleichbleibende Qualität und hohe Anlagenverfügbarkeit.

Weitere Lösungen für die Batteriefertigung

Die Herstellung moderner Batterien stellt höchste Anforderungen an Sicherheit und Effizienz. SMC unterstützt mit einer Vielzahl innovativer Lösungen, die eine stabile und sichere Produktionsumgebung ermöglichen – und zugleich Produktivität steigern und Kosten senken.

Das SMC Portfolio umfasst unter anderem Komponenten mit folgenden Eigenschaften:

• Explosionsschutz

• Korrosionsbeständigkeit

• Vermeidung elektrostatischer Entladung

• Präzise Temperaturregelung für Laseranwendungen

• Wireless Communication Systeme

• Lösungen für ein intelligentes Druckluftmanagement

Ein besonderer Hebel für mehr Energieeffizienz ist die kontinuierliche Verbrauchserfassung durch Luftmanagementsysteme. Sie liefert nicht nur die Basis für eine datengetriebene Optimierung, sondern auch für den Aufbau vorausschauender Instandhaltungsstrategien.

Ein weiteres Plus: Das offene Wireless-System auf OPC-UA-Basis kann Sensordaten via IO-Link erfassen – auch von Produkten außerhalb des SMC Portfolios.

SMC Air Management System – Serie 25A-AMS20/30/40/60

SMC Air Management System – Serie 25A-AMS20/30/40/60

Explosionsschutz & Korrosionsbeständigkeit

Das Befüllen von Batteriezellen mit Elektrolyt ist ein kritischer Prozessschritt – insbesondere aufgrund der niedrigen Zündtemperatur des Elektrolyten, die ein erhöhtes Brand- und Explosionsrisiko mit sich bringt. Auch während der Formierung, bei der die Zelle durch wiederholtes Laden und Entladen aktiviert wird, besteht die Gefahr von thermischem Durchgehen und Entzündung.

Für mehr Sicherheit in diesen sensiblen Prozessschritten bietet SMC ATEX-zertifizierte Komponenten wie Zylinder, Magnetventile und Druckschalter.

Hinzu kommt: In vielen Produktionsbereichen sind Komponenten dauerhaft chemischen Substanzen wie Elektrolyten ausgesetzt. Die Folge können Korrosion, Materialversprödung oder ein erhöhter Partikeleintrag durch Erschütterungen und äußere Einflüsse sein. Um dies zu vermeiden, sind besonders widerstandsfähige Materialien gefragt – etwa Edelstahl-Zylinder und -Verschraubungen oder hochreine Produkte mit ausgezeichneter chemischer Beständigkeit.

SMC bietet ein breites Portfolio an Komponenten, die diesen anspruchsvollen Anforderungen in der Batterieproduktion gerecht werden – für zuverlässige Prozesse und maximale Betriebssicherheit.

SMC Edelstahlzylinder – Serie CG5-S/CJ5-S

SMC Edelstahlzylinder – Serie CG5-S/CJ5-S

Elektrostatische Entladung sicher beherrschen

In extrem trockenen Umgebungen wie der Batterieproduktion kann sich elektrostatische Aufladung besonders leicht bilden – und gefährlich werden: Eine statische Entladung an der Batteriezelle erhöht das Risiko von Explosionen und Bränden. Zudem kann sie bei Spannungsprüfungen zu fehlerhaften Messergebnissen führen, was sich negativ auf die Produktqualität auswirkt.

Um dem gezielt entgegenzuwirken, bietet SMC eine breite Auswahl an Ionisierern – darunter Stab-, Düsen- und Gebläseausführung –, die statische Elektrizität schnell und zuverlässig neutralisieren. Ergänzend führt SMC antistatische Ausrüstungen, die für noch mehr Sicherheit in der Batterieproduktion sorgen.

SMC Stab-Ionisierer – Serie IZS51

SMC Stab-Ionisierer – Serie IZS51

SMC schmaler Ionisierer in Stabausführung mit separatem Controller – Serie IZT44/45

SMC Ionisierer Düsenausführung – Serie IZN10E

Temperatur im Griff – für konstante Qualität

In Prozessen wie dem laserbasierten Notching oder Tab-Welding während der Zellassemblierung ist eine präzise Temperaturregelung unverzichtbar, um Schäden durch Überhitzung des Laser-Oszillators zu vermeiden. Auch in der Aktivierungsphase – also beim Laden, Entladen und Altern der Zellen – spielt eine exakt gesteuerte Raumtemperatur eine zentrale Rolle. Sie wirkt sich direkt auf die Eigenschaften und die Qualität der Batteriezellen aus.

Thermo-Chiller von SMC halten die Betriebstemperatur der Anlagen in diesen sensiblen Phasen zuverlässig innerhalb enger Toleranzen – und leisten damit einen wichtigen Beitrag zu höherer Produktivität und gleichbleibender Qualität.

SMC Non-F-Gas (CO2 Kältemittel) Thermo-Chiller, Standardmodell – Serie HRSC

SMC Non-F-Gas (CO2 Kältemittel) Thermo-Chiller, Standardmodell – Serie HRSC

Drahtlos sicher greifen – für mehr Flexibilität bei der Zellhandhabung

In anspruchsvollen Fertigungsumgebungen – geprägt von schnellen Bewegungen, rotierenden Elementen und beengten Platzverhältnissen – sind kabelgebundene Kommunikationssysteme anfällig für Verschleiß, Unterbrechungen und hohen Wartungsaufwand. Besonders bei robotergestützten Greifern und Handlingsystemen für Batteriezellen stellt dies eine Herausforderung dar.

Das Wireless Fieldbus System von SMC bietet eine robuste Lösung: Es ersetzt herkömmliche Verkabelungen durch eine sichere und zuverlässige drahtlose Datenübertragung. Komplexe Kabelführungen an beweglichen Komponenten entfallen, wodurch sich Wartungskosten deutlich senken lassen – und gleichzeitig kompaktere sowie flexiblere Anlagendesigns ermöglichen.

Mit dem Einsatz drahtloser Kommunikation steigern Sie die Anlagenverfügbarkeit, gewinnen mehr Gestaltungsfreiheit und erhöhen die Zuverlässigkeit kritischer Handlingsysteme – bei gleichzeitig einfacher Installation und nahtloser Systemintegration.

SMC Wireless System, Kompaktausführung – Serie EXW1

SMC Wireless System, Kompaktausführung – Serie EXW1

Mit voller Batterie zur perfekten Batterieproduktion

Mit mehr als 20 Jahren Erfahrung in der Zusammenarbeit mit führenden Unternehmen der Batteriezellfertigung bietet SMC speziell optimierte Automatisierungskomponenten für die Produktion von Batteriezellen. Dank tiefgreifendem Verständnis der Herstellprozesse helfen wir, Ausschussquoten zu senken, die Sicherheit zu erhöhen und die Anlagenverfügbarkeit durch maßgeschneiderte Lösungen von der ersten Anlagenplanung bis zur Serienfertigung deutlich zu steigern.

Zudem erfüllen unsere Lösungen die modernen Anforderungen an vorausschauende Wartung (Predictive Maintenance) und die Digitalisierung von Fabriken.