di Saeyeong Jeong, European Battery Industry Manager, SMC Europe & Sean Mackenzie, Engineer, SMC European Technical Centre

GIUGNO 2025

Con la rapida evoluzione verso fonti di energia eco-sostenibili, l'industria delle batterie sta diventando un elemento chiave nell'economia del futuro. La rapida diffusione dei veicoli elettrici, il crescente utilizzo delle energie rinnovabili e l'innovazione tecnologica continua stanno facendo aumentare in modo esponenziale la domanda di batterie ad alte prestazioni.

Di conseguenza, le tecnoligie per la produzione di batterie stanno evolvendo rapidamente, richiedendo processi produttivi sempre più precisi ed efficienti. L'articolo Challenges and Opportunities for High-Quality Battery Production at Scale, pubblicato su Nature Communications, evidenzia che uno dei principali ostacoli nella produzione su larga scala di batterie è garantire costantemente prestazioni, sicurezza e durata.

Per rispondere a queste sfide, i sistemi di automazione ottimizzati per la produzione di celle batteria stanno assumendo un ruolo sempre più centrale.

L'importanza di scegliere i componenti di automazione più adatti

Nella produzione di batterie agli ioni di litio, il tasso di scarto può variare in modo significativo: circa il 5% per i produttori di fascia alta, intorno al 10% per quelli standard e può superare il 30% nelle fasi iniziali di avviamento della produzione. Sebbene siano numerose le cause che contribuiscono agli elevati tassi di scarto, una delle più rilevanti è la scelta dei componenti di automazione non adeguati da parte dei costruttori di macchine o degli ingegneri responsabili della produzione negli impianti di batterie.

L'utilizzo di componenti non idonei può aumentare i tassi di scarto in tutte le fasi del processo: dalla produzione degli elettrodi, all'assemblaggio delle celle, fino alla formazione e al montaggio dei moduli a pacchi batteria, con una conseguente riduzione delle produttività complessiva.

Per rispondere a questa situazione, SMC offre soluzioni di automazione ottimizzate per i processi di produzione delle batterie, contribuendo a ridurre i tassi di scarto e a massimizzare l'efficienza produttiva.

Serie 25A: la scelta ideale per una produzione di batterie di alta qualità

Limitazioni sui materiali

I componenti di automazione sono generalmente realizzati con materiali come leghe di alluminio o metalli pressofusi, che possono contenere determinate quantità di rame e zinco. Durante il funzionamento dei componenti, particelle metalliche possono potenzialmente entrare nelle celle batteria a causa di usura, attrito, sollecitazioni meccaniche o deformazioni dovute al calore. Se queste particelle penetrano all'interno di una cella batteria, possono provocare cortocircuiti o innescare reazioni chimiche, compromettendo sia la qualità, sia la sicurezza del prodotto. È quindi fondamentale prestare la massima attenzione nella scelta dei componenti di automazione.

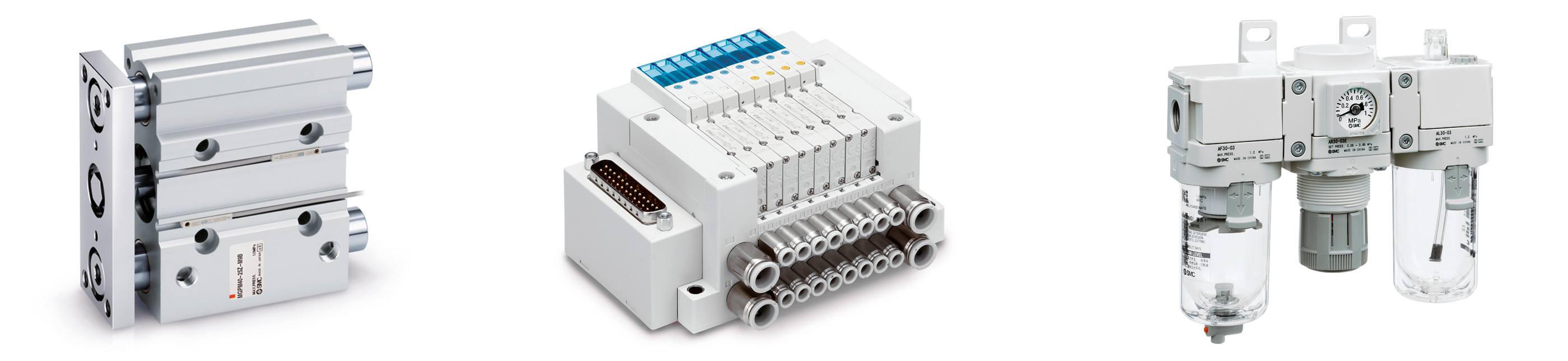

La nostra serie 25A rappresenta la soluzione ideale per gli ambienti di produzione di batterie, grazie alla limitazione nell'uso di metalli contenenti principalmente rame e zinco. La serie comprende oltre 200 modelli principali, tra cui attuatori, valvole di controllo direzionale, pinze, raccordi e gruppi per il trattamento dell'aria, tutti progettati con limitazioni di materiali per ridurre al minimo il rischio di contaminazione e garantire la sicurezza nella produzione di batterie.

Attuatori, cilindro compatto guidato - Serie 25A-MGP

Attuatori, cilindro compatto guidato - Serie 25A-MGP

Valvole di controllo direzionale, elettrovalvola compatta a 5 vie - Serie 25A-JSY

Gruppi per il trattamento aria, unità combinate FRL - Serie 25A-AC D

Dry room: attenzione al punto di rugiada basso

Negli ambienti di produzione delle celle batteria, l'umidità riveste un ruolo cruciale per le prestazioni e la sicurezza del prodotto. Se l'umidità è troppo elevata, l'elettrolita può assorbire la condensa presente nell'aria, innescando reazioni chimiche, corrosione delle parti metalliche e un degrado delle prestazioni. Al contrario, se l'umidità è troppo bassa, elettrodi e separatori possono seccarsi, causando crepe e una ridotta conducibilità, con conseguente diminuzione dell'efficienza della batteria.

Per questo motivo, la produzione di batterie avviene generalmente in ambienti specializzati noti come "dry room". In questi ambienti, il punto di rugiada in pressione viene mantenuto al di sotto dei -50°C, un parametro fondamentale per prevenire la contaminazione dell'elettrolita e garantire la massima qualità delle batterie. Tuttavia, in ambienti di questo tipo possono insorgere problematiche come l'evaporazione dei lubrificanti nei componenti di automazione o l'irrigidamento dei materiali di tenuta, che possono compromettere il corretto funzionamento delle apparecchiature.

Per affrontare queste criticità, è fondamentale scegliere componenti di automazione che utilizzino grassi lubrificanti compatibili con ambienti a basso puno di rugiada.

La serie 25A di SMC utilizza grassi lubrificanti in grado di garantire un funzionamento efficace anche con punti di rugiada fino a -80°C. Questa caratteristica assicura che i componenti mantengano la stessa durata e le stesse prestazioni anche in ambienti speciali come quelli destinati alla produzione di batterie, così come nelle normali condizioni d'esercizio. Il risultato? Ne risulta una maggiore stabilità del processo produttivo e una prevenzione efficace di problemi legati al calo di produttività e qualità.

Soluzioni aggiuntive per la produzione di batterie

Disponiamo di un'ampia gamma di soluzioni innovative pensate per rispondere alle sfide legate alla sicurezza e all'efficienza che possono presentarsi nel processo di produzione delle batterie. SMC contribuisce a creare un ambiente produttivo sicuro e stabile grazie a un'ampia gamma di prodotti con caratteristiche quali: protezione antideflagrante, resistenza alla corrosione, prevenzione delle scariche elettrostatiche, controllo della temperatura per applicazioni laser, sistemi di comunicazione wireless e sistemi di gestione dell'aria. Queste soluzioni contribuiscono ad aumentare la produttività e a ridurre i costi operativi.

In particolare, il monitoraggio dei consumi tramite sistemi come la gestione dell'aria svolge un ruolo fondamentale non solo nel miglioramento dell'efficienza energetica, ma anche nel favorire i processi di digitalizzazione. Questa funzionalità rappresenta la base per lo sviluppo di strategie di manutenzione predittiva. Inoltre, il sistema wireless aperto di SMC (OPC-UA) è progettato per raccogliere dati da sensori con tecnologia IO-Link, anche se appartenenti al nostro catalogo prodotti.

Air Management System - Serie 25A-AMS20/30/40/60

Air Management System - Serie 25A-AMS20/30/40/60

Antideflagrante e resistente alla corrosione

Il processo di riempimento delle celle batteria con elettrolita è un'operazione ad alto rischio di incendio o esplosione, a causa del basso punto di infiammabilità dell'elettrolità. Inoltre, durante il processo di formazione, in cui la batteria si attiva attraverso ripetuti cicli di carica e scarica, sussiste il rischio di deriva termica e di accensione.

Per far fronte a questi rischi, proponiamo componenti certificati ATEX (come cilindri, elettrovalvole, pressostati) per garantire la sicurezza durante queste operazioni critiche.

Inoltre, alcuni componenti di automazione possono subire corrosione o indurimento se esposti a lungo ai prodotti chimici utilizzati nelle produzione delle batterie, come gli elettroliti. Questo può rendere i componenti vulnerabili in caso di impatti esterni e vibrazioni, con il rischio di generare contaminazioni. Pertanto, a seconda del processo, è fondamentale utilizzare prodotti con eccellente resistenza alla corrosione e agli agenti chimici. Ad esempio, prodotti ad alta purezza, così come cilindri e raccordi in acciaio inox, sono essenziali. Offriamo componenti che garantiscono un'eccezionale resistenza alla corrosione e agli agenti chimici per gli ambienti di produzione delle batterie.

Soluzioni resistenti alla corrosione, cilindro in acciaio inox - Serie CG5-S/CJ5-S

Soluzioni resistenti alla corrosione, cilindro in acciaio inox - Serie CG5-S/CJ5-S

Soluzioni per la scarica elettrostatica

In ambienti estremamente secchi, come quelli della produzione di batterie, l'elettricità statica può accumularsi facilmente. La carica elettrostatica che si accumula sulle celle delle batterie può aumentare il rischio di esplosioni e incendi durante la produzione o generare letture errate durante i test di tensione, con conseguent problemi di qualità.

Per affrontare questa situazione, proponiamo una varietà di ionizzatori (tra cui a barra, a ugello e a ventola) in grado di eliminare e controllare rapidamente l'elettricità statica. Offriamo anche apparecchiature antistatiche.

Ionizzatore a barra - Serie IZS51

Ionizzatore a barra - Serie IZS51

Ionizzatore a barra compatto, controllore separato - Serie IZT44/45

Ionizzatore a ugello - Serie IZN10E

Soluzioni per il controllo della temperatura

In processi come l'incisione laser o la saldatura delle linguette durante l'assemblaggio delle celle, il controllo preciso della temperatura è fondamentale per prevenire problemi derivanti dal surriscaldamento dell'oscillatore laser. Inoltre, durante il processo di attivazione (carica e scarica, invecchiamento), il controllo accurato della temperatura ambiente può ottimizzare le caratteristiche e la qualità delle celle delle batterie.

I nostri thermo-chiller aiutano a mantenere la temperatura dell'apparecchiatura entro un intervallo rigoroso durante questi processi, contribuendo a migliorare la produttività e la qualità.

Thermo-chiller con gas non fluorurati (refrigerante CO2), tipo standard - Serie HRSC

Thermo-chiller con gas non fluorurati (refrigerante CO2), tipo standard - Serie HRSC

Comunicazione wireless per una gestione flessibile e affidabile delle celle batteria

In ambienti di produzione di batterie particolarmente esigenti - caratterizzati da movimenti rapidi, elementi rotanti e spazi ristretti - la comunicazione cablata può essere soggetta a usura, disconnessione e problemi di manutenzione. Questo è particolarmente vero per le pinze robotiche e i sistemi di movimentazione delle celle batteria.

Il sistema wireless in bus di campo di SMC offre una soluzione robusta sostituendo la comunicazione cablata convenzionale con una trasmissione wireless sicura e affidabile. L'adozione del sistema eliminala necessità di complesse canalizzazioni di cavi su parti in movimento, riducendo significativamente i costi di manutenzione e consentendo progettzioni di apparecchiature più compatte e flessibili.

Con l'adozione della comunicazione wireless, è possibile ottenere maggiore tempo di operatività, maggiore libertà progettuale e una migliore affidabilità nei sistemi di movimentazione critici, il tutto semplificando l'installazione e l'integrazione del sistema.

Sistema wireless, tipo compatto - Serie EXW1

Sistema wireless, tipo compatto - Serie EXW1

Batteria di competenze

Con oltre 20 anni di esperienza nella collaborazione con aziende di riferimento nel settore della produzione di batterie, SMC fornisce componeti ai automazione ottimizzati per la produzione delle celle batteria. Grazie a una profonda conoscenza del processo di produzione delle batterie, contrinuiamo a ridurre i tassi di difetto, migliorare la sicurezza e aumentare il tempo di operatività delle apparecchiature, offrendo soluzioni su misura, dalla progettazione iniziale fino alla produzione in serie delle celle batteria.

Inoltre, le nostre soluzioni rispondono alle esigenze moderne, comprese le strategie di manutenzione predittiva e la digitalizzazione degli impianti.