Saeyeong Jeong, Kierownik ds. przemysłu bateryjnego w Europie i Sean Mackenzie, inżynier, Europejskie Centrum Techniczne SMC

CZERWIEC 2025

W miarę jak obserwujemy przyspieszenie globalnej transformacji w kierunku ekologicznych źródeł energii, przemysł baterii staje się filarem przyszłej gospodarki. Szybki rozwój elektromobilności, wzrost wykorzystania odnawialnych źródeł energii oraz nieustanne innowacje technologiczne powodują, że zapotrzebowanie na wysokowydajne baterie gwałtownie rośnie.

W odpowiedzi na te trendy technologie produkcji baterii ewoluują bardzo dynamicznie, wymagając coraz bardziej precyzyjnych i wydajnych procesów produkcyjnych. Artykuł „Challenges and Opportunities for High-Quality Battery Production at Scale” opublikowany w Nature Communications podkreśla, że kluczowym wyzwaniem przy wielkoskalowej produkcji baterii jest utrzymanie wydajności, bezpieczeństwa i trwałości.

Aby sprostać tym wyzwaniom, systemy automatyzacji zoptymalizowane pod kątem produkcji ogniw baterii stają się ważniejsze niż kiedykolwiek wcześniej.

Znaczenie doboru odpowiednich komponentów automatyki

W produkcji baterii litowo-jonowych wskaźniki braków mogą się znacznie różnić - około 5% u czołowych producentów, około 10% u standardowych oraz nawet powyżej 30% na etapie rozruchu produkcji. Wiele czynników wpływa na te wysokie wskaźniki braków, jednak jednym z najważniejszych jest wybór nieodpowiednich komponentów automatyki przez konstruktorów maszyn lub inżynierów produkcji.

Stosowanie nieodpowiednich komponentów może powodować wzrost braków na wszystkich etapach procesu - od produkcji elektrod, przez montaż ogniw, formowanie, aż po montaż modułów i pakietów baterii — co ostatecznie obniża ogólną wydajność.

Aby temu zapobiec, SMC oferuje rozwiązania automatyzacji zoptymalizowane pod kątem procesów produkcji baterii, pomagając ograniczyć wskaźniki braków i maksymalizować efektywność produkcji.

Seria 25A: Optymalny wybór dla wysokiej jakości produkcji baterii

Ograniczenia materiałowe

Komponenty automatyki zazwyczaj wykonane są z materiałów takich jak stopy aluminium czy metale odlewane ciśnieniowo, które mogą zawierać pewne ilości miedzi lub cynku. Cząstki tych metali mogą przedostawać się do ogniw baterii w wyniku zużycia, tarcia, naprężeń mechanicznych czy odkształceń termicznych podczas pracy komponentów. Jeśli takie cząstki dostaną się do wnętrza ogniwa, mogą wywołać zwarcia lub reakcje chemiczne, zagrażając jakości i bezpieczeństwu produktu. Dlatego wybór odpowiednich materiałów jest kluczowy.

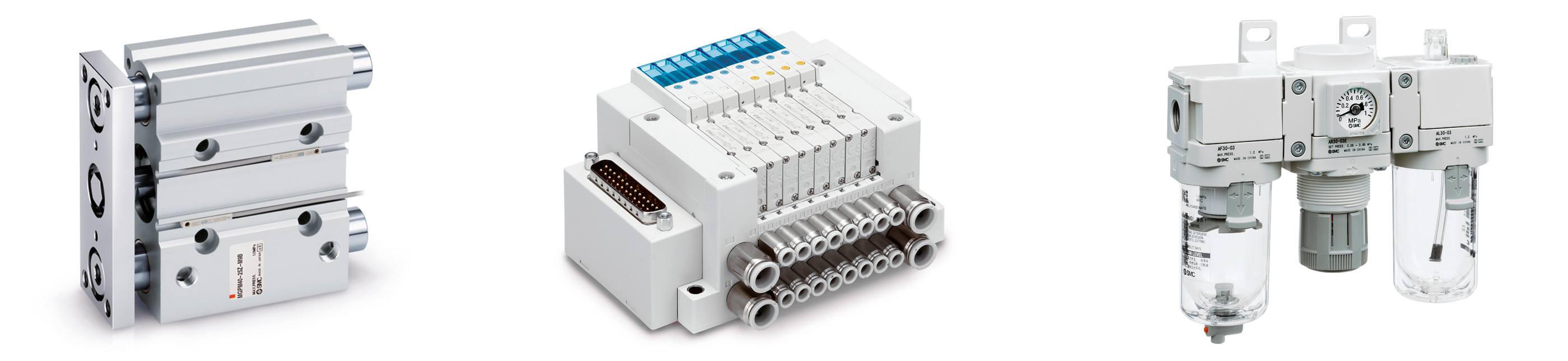

Seria 25A SMC to idealne rozwiązanie do środowisk produkcji baterii - ogranicza stosowanie metali zawierających miedź i cynk. Obejmuje ponad 200 podstawowych modeli: siłowniki, zawory rozdzielające, chwytaki, złączki i urządzenia przygotowania powietrza, wszystkie zaprojektowane z ograniczeniami materiałowymi minimalizującymi ryzyko zanieczyszczeń i zapewniającymi bezpieczeństwo produkcji.

Kompaktowy siłownik z prowadnicą – Seria 25A-MGP

Kompaktowe 5-drogowe zawory rozdzielające – Seria 25A-JSY

Zespół przygotowania powietrza – Seria 25A-AC-D

Suche pomieszczenie: Zwróć uwagę na niski punkt rosy

W środowiskach produkcji ogniw baterii wilgotność odgrywa kluczową rolę dla wydajności i bezpieczeństwa. Zbyt wysoka wilgotność powoduje, że elektrolit pochłania wodę, co prowadzi do reakcji chemicznych, korozji elementów metalowych i spadku wydajności. Zbyt niska wilgotność może natomiast prowadzić do wysychania elektrod i separatorów, powstawania pęknięć i obniżenia przewodności, co finalnie zmniejsza efektywność baterii.

Dlatego produkcja baterii odbywa się zwykle w specjalnych środowiskach zwanych suchymi pokojami, gdzie ciśnienie punktu rosy utrzymywane jest poniżej -50°C, co zapobiega zanieczyszczeniom elektrolitu i maksymalizuje jakość baterii. Jednak w takich warunkach mogą pojawić się problemy, takie jak odparowanie smarów w komponentach automatyki czy twardnienie uszczelnień, co prowadzi do problemów eksploatacyjnych.

Aby temu zapobiec, należy stosować komponenty automatyki wykorzystujące smary odpowiednie do środowisk o niskim punkcie rosy.

Seria 25A SMC wykorzystuje smary, które mogą pracować nawet przy punktach rosy do -80°C. Dzięki temu komponenty zachowują trwałość i wydajność zarówno w specjalnych warunkach produkcji baterii, jak i w standardowych środowiskach. Efekt? Stabilniejszy proces produkcyjny oraz skuteczne zapobieganie problemom z wydajnością i jakością.

Dodatkowe rozwiązania dla produkcji baterii

Oferujemy wiele innowacyjnych rozwiązań adresujących wyzwania związane z bezpieczeństwem i efektywnością w procesie produkcji baterii. SMC wspiera budowę bezpiecznego i stabilnego środowiska produkcyjnego dzięki szerokiej gamie produktów o właściwościach takich jak: wersje przeciwwybuchowe, odporność na korozję, zapobieganie wyładowaniom elektrostatycznym, kontrola temperatury dla aplikacji laserowych, systemy komunikacji bezprzewodowej oraz zarządzanie powietrzem. Rozwiązania te przyczyniają się do wyższej produktywności i niższych kosztów.

Przykładowo, monitoring zużycia powietrza przez systemy zarządzania powietrzem odgrywa kluczową rolę nie tylko w poprawie efektywności energetycznej, ale także wspiera cyfryzację zakładów. Umożliwia to wdrażanie strategii predykcyjnego utrzymania ruchu. Ponadto otwarty system bezprzewodowy SMC (OPC-UA) umożliwia zbieranie danych z czujników IO-Link, nawet jeśli nie są one produktami SMC.

System Zarządzania Sprężonym Powietrzem – Seria 25A-AMS20/30/40/60

System Zarządzania Sprężonym Powietrzem – Seria 25A-AMS20/30/40/60

Odporność na wybuch i korozję

Proces napełniania ogniw elektrolitem jest szczególnie niebezpieczny ze względu na niską temperaturę zapłonu elektrolitu. Podczas procesu formowania (aktywacji baterii przez cykle ładowania i rozładowania) istnieje ryzyko termicznej ucieczki i zapłonu. Oferujemy komponenty z certyfikatem ATEX (siłowniki, zawory elektromagnetyczne, presostaty), które zapewniają bezpieczeństwo w tych krytycznych operacjach.

Ponadto niektóre komponenty automatyki mogą ulegać korozji lub twardnieniu pod wpływem chemikaliów stosowanych w produkcji baterii, co czyni je podatnymi na uszkodzenia i generowanie zanieczyszczeń. W zależności od procesu niezbędne są produkty o wysokiej odporności na korozję i chemikalia, np. wykonane ze stali nierdzewnej.

Siłownik ze stali nierdzewnej – Seria CG5-S/CJ5-S

Siłownik ze stali nierdzewnej – Seria CG5-S/CJ5-S

Rozwiązania do eliminacji wyładowań elektrostatycznych

W bardzo suchych środowiskach, takich jak produkcja baterii, łatwo gromadzi się ładunek elektrostatyczny. Nagromadzony ładunek na ogniwach zwiększa ryzyko wybuchu i pożaru oraz może powodować błędne odczyty podczas testów napięcia, prowadząc do problemów z jakością. Oferujemy szeroką gamę jonizatorów (listwy, dysze, wentylatory) do szybkiej eliminacji i kontroli ładunków elektrostatycznych, a także urządzenia antystatyczne.

Jonizator listwowe – Seria IZS51

Jonizator listwowe – Seria IZS51

Jonizator listwowy z oddzielnym kontrolerem – Seria IZT44/45

Jonizator punktowy – Seria IZN10E

Rozwiązania kontroli temperatury

W procesach takich jak nacinanie laserowe lub zgrzewanie zakładek podczas montażu ogniw precyzyjna kontrola temperatury jest kluczowa, aby zapobiec przegrzewaniu oscylatora laserowego. Również podczas procesu aktywacji (ładowanie, rozładowanie, starzenie) utrzymanie stabilnej temperatury pomieszczenia poprawia parametry i jakość ogniw.

Nasze chillery precyzyjnie utrzymują temperaturę urządzeń w tych procesach, co przekłada się na wyższą produktywność i jakość.

Chiller bez F-gazów (czynnik CO2), typ standardowy – Seria HRSC

Chiller bez F-gazów (czynnik CO2), typ standardowy – Seria HRSC

Bezprzewodowa komunikacja dla elastycznego i niezawodnego transportu ogniw

W wymagających środowiskach produkcji baterii — charakteryzujących się szybkimi ruchami, elementami obrotowymi i ograniczoną przestrzenią — komunikacja kablowa jest narażona na zużycie, rozłączenia i problemy serwisowe. Dotyczy to zwłaszcza chwytaków robotycznych i systemów transportu ogniw.

Bezprzewodowy system Fieldbus SMC eliminuje konieczność stosowania okablowania na ruchomych elementach, znacząco redukując koszty utrzymania i umożliwiając bardziej kompaktowe, elastyczne projekty urządzeń.

Dzięki zastosowaniu komunikacji bezprzewodowej można osiągnąć wyższą dostępność, większą swobodę projektowania i lepszą niezawodność w krytycznych systemach transportowych – a wszystko to przy jednoczesnym uproszczeniu instalacji i integracji systemu.

System bezprzewodowy, wersja kompaktowa – Seria EXW1

System bezprzewodowy, wersja kompaktowa – Seria EXW1

Bateria doświadczeń

Dzięki ponad 20-letniemu doświadczeniu we współpracy z głównymi firmami branży produkcji baterii, SMC dostarcza komponenty automatyki zoptymalizowane pod kątem produkcji ogniw. Dzięki dogłębnej znajomości procesów produkcyjnych pomagamy ograniczać wskaźniki braków, poprawiać bezpieczeństwo i zwiększać dostępność urządzeń — od etapu projektowania po masową produkcję.

Nasze rozwiązania spełniają również wymagania nowoczesnych zakładów, w tym strategie predykcyjnego utrzymania ruchu i cyfryzację produkcji.