Por Saeyeong Jeong, Director de la Industria Europea de Baterías, SMC Europa & Sean Mackenzie, Ingeniero, Centro Técnico Europeo de SMC

JUNIO 2025

A medida que se acelera la transición mundial hacia una energía respetuosa con el medio ambiente, la industria de las baterías se perfila como piedra angular de la economía del futuro. La rápida expansión de la adopción de vehículos eléctricos, el mayor uso de energías renovables y la continua innovación tecnológica hacen que la demanda de baterías de alto rendimiento se dispare.

En respuesta, las tecnologías de fabricación de baterías evolucionan rápidamente, exigiendo procesos de producción más precisos y eficientes. El artículo ‘Retos y oportunidades de la producción de baterías de alta calidad a gran escala’ publicado en Nature Communications destaca que mantener el rendimiento, la seguridad y la durabilidad es un reto clave en sus procesos de producción de baterías a gran escala.

Para hacer frente a estos retos, los sistemas de automatización optimizados para la fabricación de células de baterías son más cruciales que nunca.

La importancia de seleccionar los componentes de automatización adecuados

En la producción de baterías de iones de litio, las tasas de desecho pueden variar significativamente: aproximadamente un 5% para los fabricantes de primer nivel, en torno al 10% para los productores estándar e incluso superar el 30% durante las fases iniciales de aceleración de la producción. Aunque son muchos los factores que contribuyen a estas elevadas tasas de desechos, uno de los más críticos es la selección de componentes de automatización inadecuados por parte de los fabricantes de maquinaria o los ingenieros de producción de las plantas de baterías.

Cuando se utilizan componentes inadecuados, las tasas de residuos pueden aumentar en todas las fases del proceso, desde la fabricación de electrodos hasta el ensamblaje de celdas, la formación y el montaje de módulos y paquetes de baterías, con la consiguiente disminución de la productividad global.

Para hacer frente a esta situación, SMC ofrece soluciones de automatización optimizadas para sus procesos de fabricación de baterías, que ayudan a reducir las tasas de desechos y a maximizar la eficiencia de la producción.

Serie 25A: La elección óptima para la fabricación de baterías de alta calidad

Restricciones de materiales

Los componentes de automatización suelen estar fabricados con materiales como aleaciones de aluminio o metales fundidos a presión, que pueden contener ciertas cantidades de cobre o zinc. Estas partículas metálicas pueden introducirse en las celdas de las baterías debido al desgaste, la fricción, la tensión mecánica o la deformación inducida por el calor durante el funcionamiento del componente. Si estas partículas se infiltran en una celda de batería, pueden provocar cortocircuitos o desencadenar reacciones químicas, comprometiendo tanto la calidad como la seguridad. Por lo tanto, es esencial prestar especial atención a la hora de seleccionar los componentes de automatización.

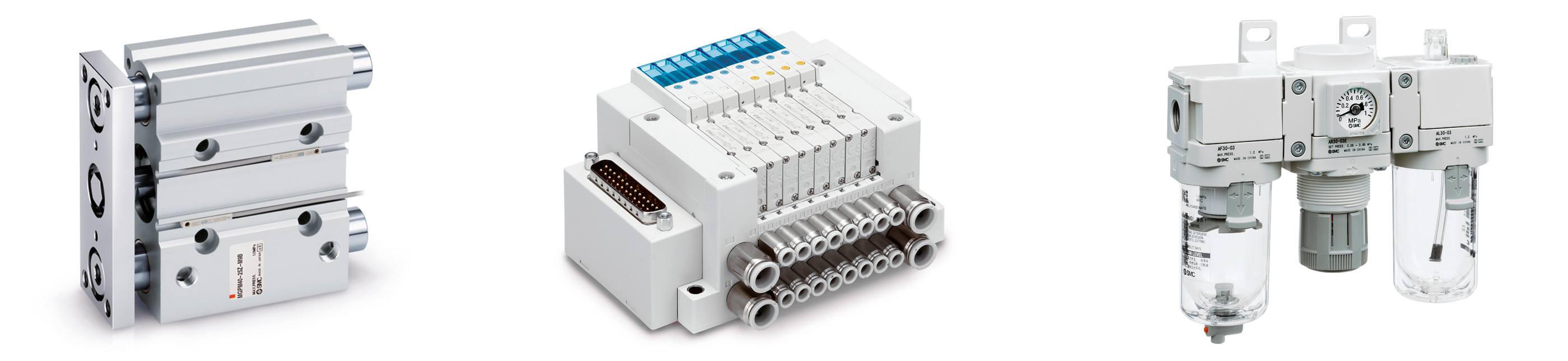

Nuestra serie 25A ofrece una solución ideal para entornos de fabricación de baterías al restringir el uso de metales que contienen principalmente cobre y zinc. La serie incluye más de 200 modelos principales, que abarcan actuadores, válvulas de control direccional, pinzas, racores y equipos de línea de aire, todos ellos diseñados con restricciones de material que ayudan a minimizar los riesgos de contaminación y garantizan la seguridad en la producción de baterías.

Cilindro guía compacto – Serie 25A-MGP

Cilindro guía compacto – Serie 25A-MGP

electroválvula compacta de 5 vías – Serie 25A-JSY

Unidades combinadas FRL – Serie 25A-AC-D

Cuarto seco: Atención al punto de rocío bajo

En los entornos de fabricación de pilas, la humedad desempeña un papel fundamental en el rendimiento y la seguridad de las pilas. Si la humedad es demasiado alta, el electrolito puede absorber humedad, lo que desencadena reacciones químicas, corrosión de las piezas metálicas y degradación del rendimiento. Por otro lado, si la humedad es demasiado baja, los electrodos y separadores pueden secarse, lo que provoca grietas y una menor conductividad, lo que en última instancia disminuye la eficacia de la batería.

Por ello, la producción de baterías suele tener lugar en entornos especializados conocidos como salas secas. En estos entornos, la presión del punto de rocío se mantiene por debajo de -50 °C, lo que resulta esencial para evitar la contaminación del electrolito y maximizar la calidad de la batería. Sin embargo, en estos entornos pueden surgir problemas como la evaporación de los lubricantes de los componentes de automatización o el endurecimiento de los materiales de sellado, lo que puede causar problemas operativos en los equipos.

Para hacer frente a estos retos, es fundamental seleccionar componentes de automatización que utilicen grasas adecuadas para entornos con bajo punto de rocío.

La serie 25A de SMC incluye grasas que pueden funcionar eficazmente incluso a puntos de rocío tan bajos como -80°C. Esta capacidad garantiza que los componentes mantengan la misma durabilidad y rendimiento en entornos especiales, como la fabricación de baterías, que en entornos de producción estándar. ¿Cuál es el resultado? Disfrutará de una mayor estabilidad de su proceso de fabricación y de una prevención eficaz de los problemas de degradación de la productividad y la calidad.

Soluciones adicionales para la fabricación de baterías

Podemos ofrecer muchas soluciones innovadoras para abordar los retos de seguridad y eficiencia que surgen en el proceso de fabricación de baterías. SMC ayuda a construir un entorno de fabricación seguro y estable a través de una diversa gama de productos con características que incluyen: a prueba de explosiones; resistencia a la corrosión; prevención de descargas electrostáticas; control de temperatura para aplicaciones láser; sistemas de comunicación inalámbrica; y sistemas de gestión del aire. Estas soluciones contribuyen a aumentar la productividad y reducir los costes.

Más concretamente, la supervisión del consumo a través de sistemas como la gestión del aire desempeña un papel crucial no sólo en la mejora de la eficiencia energética, sino también en el apoyo a la digitalización. Esta capacidad sienta las bases para desarrollar estrategias de mantenimiento predictivo. Además, el sistema inalámbrico abierto de SMC (OPC-UA) está diseñado para recopilar datos de sensores con tecnología IO-Link, aunque no pertenezcan a nuestra cartera de productos.

Air Management System – Serie 25A-AMS20/30/40/60

Air Management System – Serie 25A-AMS20/30/40/60

A prueba de explosiones y resistente a la corrosión

El proceso de llenado del electrolito de las celdas de las baterías es una operación de alto riesgo de incendio o explosión debido al bajo punto de ignición del electrolito. Además, durante el proceso de formación, en el que la batería se activa mediante cargas y descargas repetidas, existe riesgo de desbocamiento térmico e ignición. Para solucionar este problema, ofrecemos componentes con certificación ATEX (como cilindros, electroválvulas, presostatos) para garantizar la seguridad en estas operaciones críticas.

Además, algunos componentes de automatización pueden sufrir corrosión o endurecimiento cuando se exponen a los productos químicos utilizados en la fabricación de sus baterías, como los electrolitos, durante largos periodos. Esto puede hacer que los componentes sean vulnerables a impactos externos y vibraciones, generando potencialmente contaminantes. Por eso son necesarios productos con una excelente resistencia a la corrosión y a los productos químicos, en función del proceso. Por ejemplo, los productos de alta pureza, así como los cilindros y accesorios de acero inoxidable, son esenciales. Ofrecemos componentes con una excelente resistencia química y a la corrosión para entornos de fabricación de baterías.

Cilindro de acero inoxidable – Serie CG5-S/CJ5-S

Cilindro de acero inoxidable – Serie CG5-S/CJ5-S

Soluciones para descargas electrostáticas

En entornos extremadamente secos, como la fabricación de baterías, la electricidad estática puede acumularse con facilidad. La carga estática que se acumula en las celdas de sus baterías puede aumentar el riesgo de explosiones e incendios en la producción o generar lecturas incorrectas durante las pruebas de tensión, lo que puede dar lugar a problemas de calidad. Para hacer frente a esta situación, ofrecemos una variedad de ionizadores (incluyendo barras, boquillas, ventiladores) que pueden eliminar y controlar rápidamente la electricidad estática. También ofrecemos equipos antiestáticos(producto).

Ionizador de barra – Serie IZS51

Ionizador de barra – Serie IZS51

Ionizador tipo barra delgada, controlador independiente – Serie IZT44/45

Ionizador de boquilla – Serie IZN10E

Soluciones de control de temperatura

En procesos como el entallado por láser o la soldadura de lengüetas durante el montaje de células, es esencial un control preciso de la temperatura para evitar problemas causados por el sobrecalentamiento del oscilador láser. Además, durante el proceso de activación (carga y descarga, envejecimiento), mantener una temperatura ambiente precisa puede mejorar las características y la calidad de las celdas de sus baterías.

Nuestros enfriadores térmicos ayudan a mantener la temperatura de los equipos dentro de un rango estricto en estos procesos, lo que contribuye a mejorar la productividad y la calidad.

Termochiller sin gas fluorado (refrigerante CO2), tipo estándar – Serie HRSC

Termochiller sin gas fluorado (refrigerante CO2), tipo estándar – Serie HRSC

Comunicación inalámbrica para una manipulación flexible y fiable de las pilas

En los exigentes entornos de fabricación de baterías -caracterizados por movimientos rápidos, elementos giratorios y espacios reducidos-, la comunicación por cable puede ser propensa al desgaste, la desconexión y los problemas de mantenimiento. Esto es especialmente cierto en el caso de las pinzas robóticas y los sistemas de manipulación de celdas de batería.

El sistema de bus de campo inalámbrico SMC ofrece una solución robusta al sustituir la comunicación convencional por cable por una transmisión inalámbrica segura y fiable. La adopción del sistema elimina la necesidad de un complejo tendido de cables en piezas móviles, lo que reduce significativamente sus costes de mantenimiento y permite diseños de equipos más compactos y flexibles.

Al adoptar la comunicación inalámbrica, puede lograr un mayor tiempo de actividad, una mayor libertad de diseño y una mayor fiabilidad en los sistemas de manipulación críticos, todo ello simplificando la instalación y la integración del sistema.

Sistema inalámbrico, tipo compacto – Serie EXW1

Sistema inalámbrico, tipo compacto – Serie EXW1

Batería de conocimientos

Con más de 20 años de experiencia colaborando con empresas líderes en el sector de la fabricación de baterías, SMC proporciona componentes de automatización optimizados para la producción de células de baterías. Basándonos en un profundo conocimiento del proceso de fabricación de baterías, contribuimos a reducir las tasas de defectos, mejorar la seguridad y aumentar el tiempo de actividad de los equipos mediante soluciones a medida, desde el diseño inicial de los equipos hasta la producción en serie de sus celdas de batería.

Además, nuestras soluciones cumplen los requisitos modernos, incluidas las estrategias de mantenimiento predictivo y la digitalización de la fábrica.