La Sicurezza Macchine ha subito una notevole evoluzione. Oggi componenti e sistemi di sicurezza sono strettamente collegati alle prestazioni delle macchine. La Direttiva Macchine 2006/42/CE stabilisce i requisiti minimi da rispettare.

Il settore delle macchine industriali è uno dei pilastri dell'economia italiana, tanto da rappresentare il secondo Paese Europeo per produzione manifatturiera.

La progettazione e costruzione delle macchine deve rispondere ai più severi requisiti di sicurezza, così come la loro installazione e manutenzione. Grazie ai continui progressi compiuti nell'ingegneria, oggi è possibile realizzare sistemi di sicurezza più efficienti senza incrementare la complessità progettuale.

È importante sottolineare che la sicurezza è parte integrante della funzionalità della macchina. Nella progettazione e costruzione di impianti non è possibile prescindere da questa tematica. Discorso diverso per gli impianti più datati, nei quali la normativa dell'epoca di costruzione non prevedeva determinate caratteristiche ma che, a maggior ragione, necessitano di una successiva integrazione (quando possibile) per poter operare secondo le leggi vigenti.

Direttiva Macchine 2006/42/CE

Il riferimento per la costruzione di macchinari industriali è la Direttiva Macchine 2006/42/CE. L'obiettivo è quello di assicurare un livello comune di sicurezza per le macchine immesse sul mercato europeo.

Ovviamente il tutto a prescindere dal luogo in cui il macchinario viene prodotto o installato. La Direttiva Macchine fissa, in particolare, i requisiti essenziali di salute e sicurezza EHSR (Essential Health and Safety Requirements). Questi requisiti devono essere rispettati nella progettazione in modo tale da poter essere utilizzata, configurata e sottoposta a manutenzione durante tutte le fasi del ciclo vita con livelli di rischio minimi per le persone e per l'ambiente.

La Direttiva Macchine stabilisce che i costruttori di macchine debbano applicare alcune regole:

- eliminare o ridurre i fattori di pericolo. Gli aspetti relativi alla sicurezza devono essere considerati nelle fasi di progettazione e costruzione della macchina;

- adottare le misure di protezione necessarie contro i pericoli che non possono essere eliminati;

- informare dei rischi ancora presenti nonostante l'implementazione delle misure di protezione realizzabili. Quest'ultimo principio include l'addestramento del personale e l'utilizzo di dispositivi di protezione individuale.

Direttive e normative: le differenze

Le direttive sono emanate dal Parlamento europeo, mentre le norme dali enti normatori.

La Direttiva Macchine riporta i requisiti essenziali di sicurezza. Questi requisiti devono essere soddisfatti dai prodotti per essere immessi sul mercato europeo. La Direttiva, quindi, definisce cosa bisogna raggiungere e rimanda alle norme le modalità necessarie a conseguirlo.

Al contrario, le normative definiscono come, quindi i principi e i metodi da utilizzare per conseguire gli obiettivi.

Le norme sono realizzate dagli enti di normazione e contengono le specifiche tecniche per progettare e fabbricare prodotti in conformità ai requisiti stabiliti dalle direttive.

Tra le diverse norme vi è un gruppo ristretto denominato "norme armonizzate", che si distinguono da tutte le altre perché forniscono la presunzione di conformità alle direttive di riferimento.

Ciò vuol dire che se il progettista progetta la macchina seguendo le indicazioni riportate nelle norme armonizzate, soddisfa automaticamente alcuni dei requisiti di Sicurezza e Salute della Direttiva Macchine.

Questo concetto è noto appunto come Presunzione di Conformità.

Le direttive sono obbligatorie, mentre le normative sono su base volontaria.

Quali norme per la sicurezza macchine

Come sottolineato, l'obiettivo dell'implementazione delle soluzioni di sicurezza è la protezione da danni e lesioni. I sistemi di sicurezza funzionale hanno il compito di:

- ridurre la probabilità di eventi non desiderati;

- minimizzare il numero di incidenti durante l'utilizzo delle macchine.

Le normative da seguire per i costruttori di macchine che implementano sistemi di sicurezza funzionale in conformità con la Direttiva Macchine sono sviluppate dall'ISO (Organizzazione Internazionale per la Standardizzazione) e dalla IEC (Commissione Elettrotecnica Internazionale).

EN ISO 13849-1 per la realizzazione di macchine sicure

La normativa EN ISO 13849-1 stabilisce i requisiti di sicurezza e fornisce orientamenti sui principi di progettazione e integrazione delle parti del sistema di controllo legate alla sicurezza, compresa la progettazione del software.

Si applica alle parti del sistema di controllo legate alla sicurezza indipendentemente dalla tecnologia ed energie usate (pneumatica, meccanica, idraulica o elettrica).

Questa norma definisce il Performance Level (PL) necessario per soddisfare le funzioni di sicurezza. Questo vale per le parti dei sistemi di comando legate alla sicurezza e per tutti i tipi di macchine.

EN ISO 12100 per la minimizzazione del rischio

La norma EN ISO 12100 ha come oggetto principale la sicurezza del macchinario e la riduzione del rischio. Fornisce dunque le linee guida su come mettere in sicurezza un impianto.

Lo scopo della norma EN ISO 12100 è quello di descrivere i pericoli fondamentali e quindi supportare il costruttore nell'identificazione di pericoli rilevanti e nell'effettuare l'analisi dei rischi.

EN ISO 13849-2 validazione

La norma EN ISO 13849-2 definisce la validazione delle parti dei sistemi di comando legati alla sicurezza e dei loro componenti. Il produttore della macchina valida il sistema di comando mentre il produttore dei componenti i relativi componenti.

EN IEC 62061 sistemi elettrici ed elettronici sicuri

La norma EN IEC 62061 fornisce indicazioni per la progettazione di sistemi elettrici ed elettronici per applicazioni di sicurezza. Tale norma copre l'intera catena di sicurezza. Inoltre, definisce il livello di integrità della sicurezza (Safety Integrity Level, abbreviato in SIL).

Come valutare la sicurezza dei macchinari

La Direttiva Macchine 2006/42/CE prevede che le macchine siano sicure. Ma non sempre è possibile eliminare tutti i rischi. Per capire come rendere una macchina sicura è necessario effettuare una valutazione del rischio. La norma EN ISO 12100 fornisce le indicazioni sulla valutazione del rischio e minimizzazione dei rischi. Per fare questo è necessario rispondere ad alcune domande. Quali aspetti della macchina possono causare lesioni al personale? Chi interagisce con la macchina, quando e perché?

Lo scopo della Valutazione del Rischio è proprio quello di capire se è necessario adottare opportune misure di sicurezza per ridurre o eliminare il rischio.

Un primo passaggio è identificare i pericoli ragionevolmente prevedibili che possono presentarsi nelle fasi del ciclo di vita della macchina. Una volta individuati è possibile intervenire per eliminarli o per ridurre i rischi. Ma come identificare i pericoli? Innanzitutto analizzare le operazioni che la macchina deve eseguire e quali devono essere le mansioni delle persone che interagiscono con la macchina. Oltre a considerare la tipologia di materiali da lavorare e l'ambiente in cui la macchina può essere utilizzata.

Dopo aver individuato i pericoli, va eseguita la stima del rischio associata a ciascun pericolo. Il rischio dipende dalla gravità del danno e dalla probabilità che si verifichi.Quest'ultima dipende dall'esposizione delle persone al pericolo, dall'accadimento di un evento pericoloso e dall'evitabilità del danno stesso.

Una volta effettuata la valutazione è necessario determinare come ridurre il rischio e quali misure di protezione adottare.

Come rendere la macchina sicura

Se non è stato possibile eliminare tutti i potenziali rischi, la norma ISO 12100 prevede tre ulteriori misure per la messa in sicurezza delle macchine industriali:

- misure per una progettazione intrinsecamente sicura;

- misure di sicurezza e di protezione complementari, ad esempio barriere e protezioni;

- informazioni per l'uso come cartelli e pittogrammi.

Il primo stadio del processo di riduzione del rischio è costituito da misure di protezione integrate nella progettazione. Con questo si intende la progettazione a sicurezza intrinseca. Sono misure che eliminano i pericoli o riducono i rischi associati attraverso una costruzione adeguata della macchina.

Ad esempio, in fase di progettazione è possibile installare un fermo meccanico che eviti lo schiacciamento di un arto. Oppure soluzioni per ridurre la velocità di esercizio in fase di settaggio o diminuire la forza di un attuatore. Altre funzioni di sicurezza che si possono adottare nell'automazione pneumatica sono: arresto del movimento, inversione del movimento, scarico sicuro di un sistema pneumatico, protezione da un avvio accidentale.

Ad esempio, se nella zona di lavoro sono presenti degli attuatori, la funzione di sicurezza da utilizzare è quella di eliminare la fonte di energia (che sia elettrica, pneumatica o idraulica). In questo modo si evitano potenziali pericoli per gli operatori.

Se le misure di protezione integrate alla progettazione non sono sufficienti per rimuovere i pericoli ad un livello ragionevole, è necessario implementare le protezioni complementari. Barriere fotoelettriche, ripari fissi o mobili, rilevatori di presenza per evitare avviamenti inattesi sono alcune delle soluzioni per la riduzione del rischio.

Le misure tecniche di sicurezza devono impedire l'accesso o il contatto involontario con la macchina per evitare un rischio di lesione personale.

Tra le apparecchiature di protezione complementari troviamo i dispositivi di arresto d'emergenza come i pulsanti. È bene sottolineare che questi non sono dispositivi primari, in quanto vengono attivati quando il danno è già avvenuto. Sono utilizzati per proteggere le persone e le macchine solo in caso di pericoli improvvisi ed emergenze.

Infine, ricordiamo la necessità di fornire informazioni sull'uso previsto della macchina per garantire un utilizzo sicuro e corretto. Pittogrammi e cartelli di sicurezza avvertono sul rischio residuo.

Come stabilire il Performance Level di un impianto

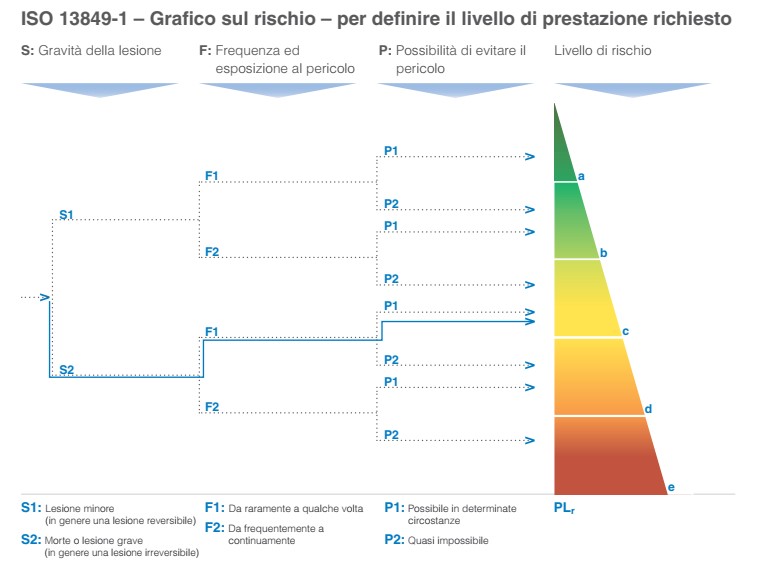

Come abbiamo visto, è necessario prevedere delle misure per la riduzione dei rischi. Gravità della possibile lesione, frequenza ed esposizione al pericolo, possibilità di evitare il pericolo sono i tre fattori da considerare.

La normativa EN ISO 13849-1 introduce il Performance Level per valutare il livello di prestazione di una funzione di sicurezza in determinate condizioni. Ma cosa significa Performance Level? Di fatto indica il livello di sicurezza minimo necessario per evitare un pericolo identidicato. Minore sarà il rischio, più basso sarà il Performance Level richiesto.

Per ogni funzione di sicurezza si calcola il livello di sicurezza necessario. Questo livello è rappresentato dal Required Performance Level (PLr). Un metodo qualitativo per la determinazione del PLr è contenuto nell'Allegato A della ISO 13849-1 e potete scaricare il file in formato pdf "PL Performance Level".

Parametro 1 - Gravità della lesione

Per stimare il rischio derivante dal malfunzionamento di una funzione di sicurezza è necessario capire se le lesioni che ne derivano sono:

- S1 - leggere (generalmente reversibili)

- S2 - gravi (generalmente irreversibili o mortali)

Per la corretta determinazione di S1 e S2 devono essere considerate le conseguenze degli incidenti.

Parametro 2 - Frequenza di esposizione al pericolo

Il parametro F deve essere scelto valutando la frequenza e la durata di accesso al pericolo. La durata dell'esposizione al rischio deve essere valutata sulla base del rapporto tra il tempo medio di utilizzo e il tempo totale di funzionamento della macchina.

- F1 - esposizione poco frequente

- F2 - rischio frequente o continuo

Se è necessario avvicinarsi regolarmente al macchinario al termine di ogni ciclo di lavoro per caricare o movimentare il pezzo in lavorazione, allora dovrebbe essere scelta la frequenza F2.

In assenza di informazioni precise, la norma 13849-1 consiglia la scelta di F2 se la frequenza è superiore a una volta all'ora.

Parametro 3 - Evitare il pericolo

Il parametro P è utilizzato per discriminare i casi in cui una situazione pericolosa può essere riconosciuta prima di aver causato danno ed essere evitata. Quando si presenta la situazione pericolosa, se c'è una possibilità reale di evitare il rischio o di limitarne gli effetti, allora deve essere scelto P1, altrimenti deve essere scelto P2.

Tra i fattori da considerare durante la scelta del parametro P vi sono:

- la velocità con cui il pericolo si presenta;

- la possibilità di evitare il pericolo;

- l'addestramento dell'operatore;

- la conoscenza della macchina.

Una volta selezionato il PLr necessario per la nostra funzione di sicurezza occorre progettare il sistema di controllo che lo soddisfi in modo adeguato. Occorre quindi scegliere barriere, fotocellule, tappeti sensibili, moduli di sicurezza, contattori, elettrovalvole che si intendono utilizzare per realizzare l'intero sistema.

Come implementare le funzioni di sicurezza

Le prescrizioni normative sulla costruzione e l'uso di macchine dettano l'obbligo di una valutazione dei rischi. L'obiettivo, come abbiamo visto, è quello di scoprire i potenziali pericoli, in modo da ridurli. Il processo ha lo scopo di determinare la tipologia di soluzioni da implementare. I passaggi per rendere sicura una macchina vanno dalla definizione dei requisiti di base alla progettazione di un sistema di sicurezza, dalla scelta di componenti e sistemi fino alla loro installazione. L'ultimo passo del processo di progettazione dei sistemi per la parte relativa alla sicurezza è quello della validazione del risultato raggiunto secondo la norma EN ISO 13849-2.

Scarico sicuro di un sistema pneumatico, eliminazione sicura di forza o coppia, riduzione sicura di forza o coppia: la sicurezza deve venire sempre al primo posto a prescindere dalla complessità delle macchine e degli impianti. La tecnologia pneumatica e le soluzioni specifiche come quelle di SMC rispondono alle richieste di sistemi e macchinari flessibili, produttivi e sicuri.

Come implementare, quindi, le funzioni tipiche di sicurezza nei circuiti pneumatici nelle macchine industriali?

Scopri la nostra gamma di prodotti per la sicurezza con marcatura CE e conformi alla Direttiva Macchine per soddisfare i necessari livelli di riduzione del rischio e garantire un ambiente di lavoro sicuro.