Långsiktig hållbarhet och industriproduktion – så kan industrin minska de globala CO2-utsläppen

Fokus på energibesparing och reducerat CO2-/koldioxidutsläpp har ofta varit kopplat till transporter med bil och flyg samt elproduktion med fossila bränslen, men det finns en hel del att göra också inom industrin. Under en industriprodukts hela livscykel finns ett stort antal aspekter att ta hänsyn till som ger flera möjligheter att reducera emissionen av CO2. Författaren är VD för SMC Automation AB och engagerad i miljöfrågor och långsiktig hållbarhet. SMC är världsledande inom automation med tryckluft, så kallad industripneumatik. Målet med artikeln är att visa att industrin kan påverka utsläppen av växthusgaser mer än någon annan sektor.

En av de viktigaste faktorerna och orsakerna till den allt varmare planet som vi lever på är den ökade mängden av växthusgaser. Även om enskilda personer fortfarande hävdar att det inte är något samband mellan global uppvärmning och ökad andel växthusgaser i atmosfären så är den samlade vetenskapen ense om att de allt högre temperaturerna beror på just den ökade mängden växthusgaser i atmosfären.

Fokus på CO2 utsläpp är ofta kopplat till själva användningen av en produkt, men det är bara en del av det CO2 utsläpp som genereras. Inom industrin går det att göra en livscykelanalys för att se hur CO2 alstras vid de olika delarna i en produkts liv: råvaruutvinning, tillverkning, användning och skrotning/återvinning. Alla dessa steg i livscykeln är viktiga för industrin att fokusera sitt hållbarhetsarbete på.

De största källorna till koldioxidutsläpp idag

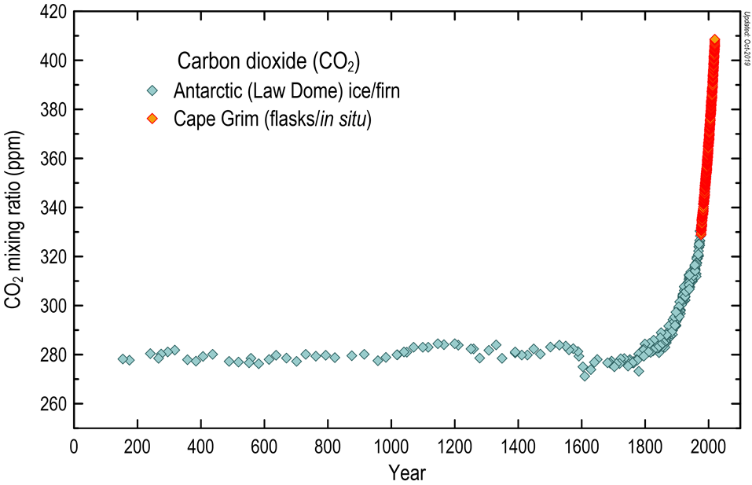

Den i särklass största påverkaren och farligaste växthusgasen är koldioxid, CO2 som bildas främst vid förbränning av fossila bränslen. Efter att ha legat konstant runt 280 ppm (parts per million) började kurvan stiga brant i slutet av 1800-talet. Detta sammanföll med den s.k. andra industriella revolutionen under senare delen av 1800-talet och början av 1900-talet. Järnvägar byggdes, elektrifieringen tog riktig fart, förbränningsmotorn lanserades och mycket mer hände som idag är grunden till vårt välstånd. Baksidan är dock att CO2-utsläppen också ökade, därför har industrin ett extra stort ansvar för att minska CO2-utsläppen samt arbeta för en koldioxidneutral värld.

Idag ligger CO2-värdet, rapporterat av Mauna Loa-observatoriet på Hawaii, alltid över 400 ppm och snittet i år är ca 415 ppm. Väger man sedan in andra växthusgaser och tittar på AGGI (Annual Greenhouse Gas Index) vilket nu ligger på 1,45 som motsvarar en CO2-halt i luften på 500 ppm. Detta gör situationen ännu värre än vad bara CO2-halten i luften indikerar.

Atmosfärens CO2-halt över tid, senaste 2 000 åren. Källa CSIRO, © Copyright CSIRO Australia

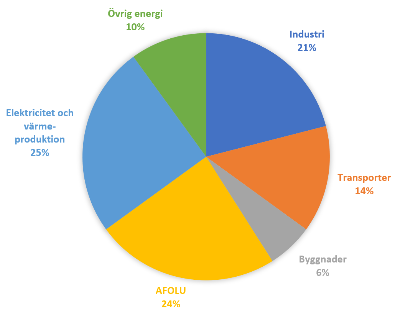

Det har de senaste åren varit ett stort fokus på CO2 utsläpp från personbilar, vilket kanske inte är så konstigt, då de syns hela tiden och är var mans egendom. Personbilarnas bidrag till växthusgasproduktionen är ansenlig men i förhållande till andra sektorers bidrag ändå relativt liten. Det är svårt att uppskatta andelen CO2 från personbilar globalt, då situationen ser så olika ut för världens länder. Enligt IPCC (Intergovernmental Panel on Climate Change, ett FN-organ) står transportsektorn för 14 % av den globala CO2 emissionen och inom EU står personbilar för 60,7 % av transportsektorns bidrag till CO2 emissionen, andelen är sannolikt lägre i andra delar av världen. Hur man än räknar så hamnar personbilens bidrag till världens växthusgaser på mindre än 10 %. Också flyget har fått mer än sin beskärda del av CO2-kritiken. Inom EU är andelen 13,4 % av transportsektorns CO2 emission och då är vi nere på några enstaka procent av världens totala alstring av koldioxid.

Det finns alltså andra sektorer som genererar betydligt mer CO2 än personbilar och flygplan och som också borde hamna under luppen. Det logiska är att börja arbetet med den sektor som genererar mest CO2. Den enskilt största sektorn, enligt IPCC, är produktion av elektricitet och värme. Tittar man sedan på totalen av den CO2 som industrin genererar; CO2 i själva processen, transporter av varor och människor till och från industrierna samt tar med den elektricitet och värme i lokalerna som industrin drivs i, då utgör industrins bidrag till CO2 emissionen den största delen av det globala utsläppet av växthusgaser.

Global växthusgasemission. Källa: IPCC (2014) AFOLU = Jordbruk, skogsbruk och annan markanvändning

Industrins bidrag till en koldioxidneutral värld

För alla produkter går det att göra en livscykelanalys för att se hur CO2 genereras. Traditionellt är det fyra delar i en Livscykelanalys:

- Råvaruutvinning

- Tillverkning

- Användning

- Skrotning / återvinning

Dessutom är transporter, mellan de olika stegen en viktig del av analysen och kan, om man transporterar råvara, produkt eller avfall på fel sätt, bidra med en ansenlig del av CO2 tillskottet.

Något som påverkar, särskilt industriprodukter mycket, är också konstruktionsarbetet. En industriell lösning kan se väldigt olika ut och ha väldigt olika miljöpåverkan. Konstruktionen avgör materialval, dimensioner, tillverkningsmetod m.m. I alla delar kan man välja mer eller mindre ”CO2-tunga” lösningar. Den första faktorn är materialval. Om vi tar aluminium som exempel, ett mycket vanligt material i automationskomponenter. Att framställa ett kilo aluminium från mineralet bauxit kräver, alla tillverkningssteg inräknade, ca 80 kWh elektrisk energi. Använder man återvunnet aluminiumskrot är motsvarande siffra 4 – 5 kWh. En stor skillnad, men det är genom att använda mindre aluminium som det går att göra verklig skillnad. Ett sparat kilo aluminium kräver ingen elektricitet alls och genererar därmed heller ingen koldioxid.

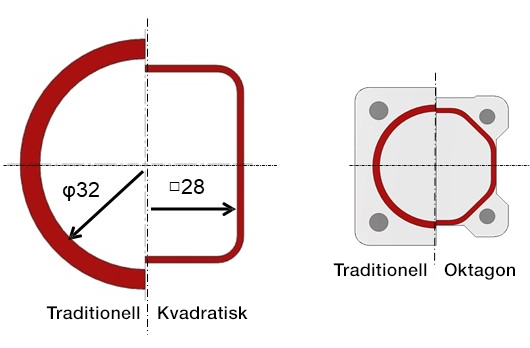

Sättet att minska aluminiummängden, i till exempel cylindrar, är många. En cylinder är definitionsmässigt en solid geometrisk figur med raka parallella sidor och ett cirkulärt eller ovalt tvärsnitt. Detta med cirkulärt eller ovalt är inte alls nödvändigt för ett pneumatiskt ställdon, kolven kan vara rektangulär eller åttkantig, bägge ger vid samma kraft, betydligt mindre yttermått på ”cylindern”.

Exempel på alternativa cylinderformer. Källa SMC Corporation

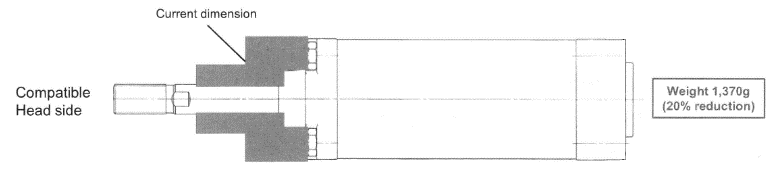

Ett annat sätt att minska materialåtgången på automationskomponenter är att många cylindrar är standardiserade enligt olika ISO normer vilket har lett till att en mängd onödigt material ”kläs på” cylindern. Stora delar av detta material kan tas bort utan att varken funktion eller installationsmått förändras. Mellan 20 % och 30 % viktminskning åstadkoms lätt, se bild nedan.

Materialbesparing på pneumatikcylinder. Källa: SMC Corporation

För ventiler gäller i princip samma sak men här är det kunskap inom strömningslära som ger en nättare och lättare produkt. Ventiler brukar mätas i hur bred den är. Naturligtvis är det flödet som är dimensionerande, också här är det vanligt att man tar i ”för säkerhets skull” och använder en alldeles för stor ventil för applikationen med följd att slangar och andra komponenter också blir onödigt stora. Dessa komponenter rymmer alldeles för mycket luft som ska fyllas och som ska tömmas när ställdonen utför sitt arbete. Detta gör att energiförbrukningen blir onödigt hög samt med stora komponenter blir materialåtgången onödigt stor.

Även vid samma flöde har ventilbredden minskat dramatiskt de senaste åren. Det som var standard för 25 år sedan har minskat med upp emot 70 %! En 30 mm bred ventil hade då ett flöde på ca 900 Nl/min. Idag har till exempel SMC ventiler som är 10 mm breda med samma flöde. Materialbesparing står i proportion till detta.

Råvaruutvinning

Var utvinns råvaran, jämför aluminium ovan. Hur transporteras råvaran till fabriken där produkten ska tillverkas? Ofta tillverkas aluminium där det finns billig el, i till exempel Norge och Island vilket kan göra att aluminiumet får transporteras långa sträckor innan det blir en produkt. Det är viktiga faktorer som påverkar mängden CO2 som produkten ”bidrar” med.

Ett intressant exempel beträffande transporter är att hur stor miljöpåverkan som flygfrakt innebär i jämförelse med sjöfrakt. 1 000 kg gods skickat med flygfrakt avger i genomsnitt 500 gram koldioxid för varje kilometer det fraktas. Om samma last transporteras sjövägen på ett modernt containerfartyg så minskas utsläppen till 15 gram per kilometer. Även om flygplan flyger ”fågelvägen” och avståndet för sjötransport mellan samma punkter blir längre, kanske uppemot dubbelt så långt, så är skillnaden ca 20 gånger mer CO2 med flyg jämfört med båt. Att använda sjöfrakt är ett huvudmål för SMC och mäts varje månad. Om man på samma sätt jämför lastbilstransporter med varutransporter på tåg så genererar lastbilen, per km och ton, ca 6 gånger mer CO2 än tåget.

Tillverkning

Under själva tillverkningsprocessen går det åt el i maskinbearbetning, belysning, uppvärmning av lokaler, produktion av tryckluft, kylning m.m. I alla dessa steg kan man energioptimera och därmed minska CO2 utsläppen.

Det är inte bara själva tillverkningsprocessen som påverkar CO2 utsläppet, om man konstruerar smartare så genereras mindre CO2.

Ska sedan produkten transporteras någonstans gäller, precis som ovan, att CO2 genererad från transporten beror till stor del på hur produkten transporteras och hur långt den transporteras.

Vi har länge talat om närproducerat inom livsmedelsindustrin men för maskinindustrin är det ett nytt begrepp. självklart är effekten av kortare transporter stor för mängden CO2 som genereras. Det är inte bara fördelar med några få megafabriker, flera mindre som ligger närmare marknaden, är i alla fall ur ett växthusgasperspektiv att föredra.

Användning

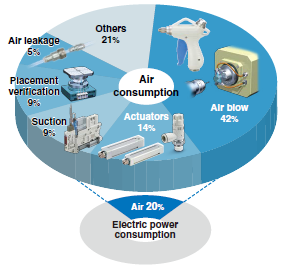

Här avgörs CO2 påverkan av hur produkten drivs och hur lång livslängd den har. För industripneumatik har tryckluftskonsumtionen stor betydelse för energiförbrukningen och därmed CO2 genereringen. Den tryckluft som går åt beror i sin tur på hur mycket tryckluft produkten förbrukar och hur ofta den används. Just tryckluft är extra intressant, även om det inte på något sätt är den största energiförbrukaren i en industri så står den för mellan 10 % och 20 % av elförbrukningen i en industri. Tryckluften har anklagats för att vara ineffektiv, vilket fel använt kan stämma, men fördelarna med industripneumatik överväger.

Dock kan man göra mycket för att spara energi i tryckluftssystem och det är inte i alla applikationer som den är energiineffektiv. I till exempel hållande applikationer är en pneumatikcylinder betydligt energieffektivare än en elektrisk linjärenhet. Den kompressibla tryckluften fungerar som en fjäder och någon ytterligare energi behöver inte tillföras. För att hålla med el så måste ström tillföras hela tiden.

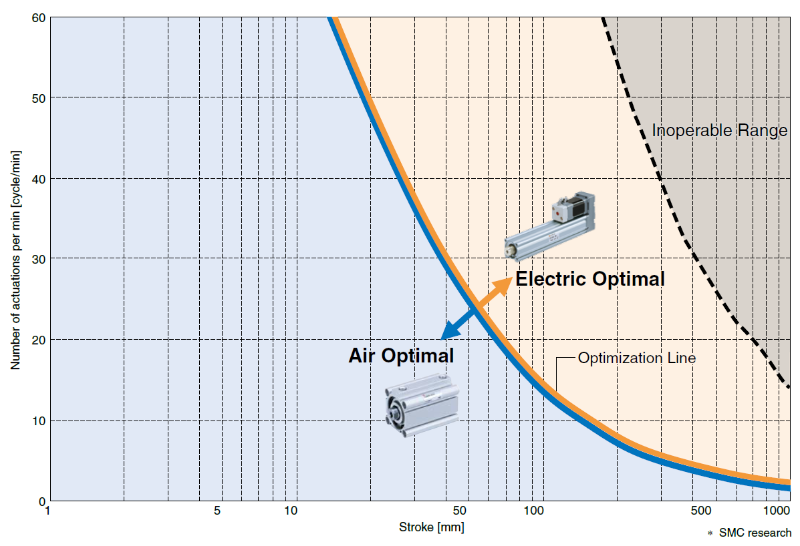

Optimala användning av elektriskt respektive pneumatiskt drivna ställdon. Källa: SMC

Den mest onödiga förbrukaren är läckage, luft som inte gör någon nytta alls. Att täta läckage är tekniskt sett inte svårt utan här handlar det snarare om att man inte är medveten om att det läcker så mycket som det gör och att det både kostar pengar samt bidrar till extra utsläpp av CO2.

Andel av luft-/elförbrukning för olika applikationer. Källa: SMC

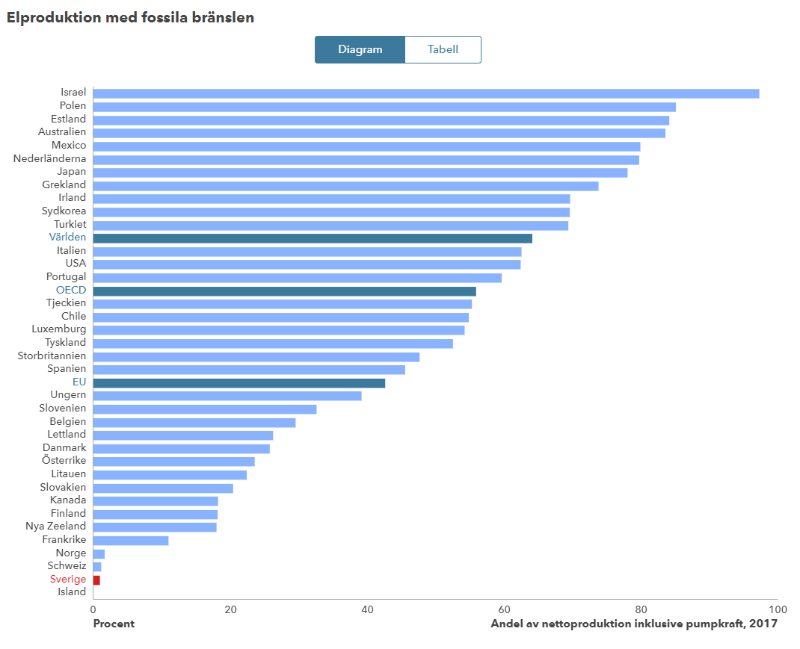

I Sverige, med en elproduktion som till 99 % är fossilfri, kan man kanske tycka att det inte spelar någon roll ur ett CO2-perspektiv, men kostnaden finns där. Dessutom har det svensk-norska initiativet till en elbörs, Nord Pool, utvecklats till en Nordeuropeisk elbörs, där det ingår länder som har helt andra fossilbaserade andelar av sin elproduktion, se diagram nedan. Med andra ord är det väl värt att använda energin på ett ansvarsfullt sätt varhelst man befinner sig.

Andel av elproduktionen, per land, som kommer från fossila bränslen. Källa: ekonomifakta

Men det är inte bara läckage som skapar tryckluftsförbrukning. Icke genomtänkta lösningar, för högt stamtryck, överdimensionerade produkter, gamla komponenter m.m. Idag finns smarta energieffektiva produkter och lösningar för automatisering med tryckluft. Kunskapen om energi inom företagen som arbetar med industripneumatik är idag också mycket större och minskningen av tryckluftsförbrukningen inom en tillverkningsindustri kan ofta uppgå till över 50 %. Effekten är också mycket högre än bara en mindre elräkning. Hela systemet blir mindre, kompressorn blir mindre eller så klarar man sig med färre kompressorer. Med resonemanget ovan om CO2-utsläpp under hela livscykeln får det stor påverkan på totala emissionen av CO2 om man optimerar produktionen ur ett energiförbrukningsperspektiv.

Den största enskilda typen av förbrukare är blåsapplikationer och här finns det massor att spara, med hjälp av effektivare blåsmunstycken, pulsventiler, mm.

Det är dock inte bara på material och tryckluftförbrukning som stora förändringar har skett. Riktningsventiler, som detta är, styrs av en magnetspole som öppnar en pilotventil som i sin tur ställer om huvudventilen. Den där 30 millimeters-ventilen drog 5 W elektricitet, SMC:s ventil konsumerar som standard 0,35W och med energisparkrets endast 0,1 W, eller en 98 % minskning av energiåtgången.

Sammanfattning

Sammanfattningsvis kan man säga att industrin har ett stort ansvar för att minska emissionen av CO2 och det är långt ifrån bara inom själva tillverkningen som minskningen uppnås. Det är en rad faktorer som påverkar CO2 emissionen och alla behöver tas hänsyn till om våra barn och barnbarn ska få en dräglig tillvaro här på jorden. Hållbarhetsfrågan har kommit allt högre upp på agendan hos ledningsgrupper inom industrisektorn, men det behövs fler riktade insatser för att på allvar börja bidra till en koldioxidneutral värld.

Faktorer som påverkar CO2 emissionen

- Materialval

- Konstruktionen, mängden material och hur enkel produkten är att tillverka

- Råvaruutvinningen, används t.ex. återvunnen aluminium sparas stora mängder CO2

- Tillverkningen

- Transporter mellan de olika delarna i en produktlivscykel

- Användningen

- Återvinning

|

TORBJÖRN LUNDBERG

VD, SMC Automation |

8 feb. 2021