Mellan 2020 och 2027 förväntas livsmedelsmarknaden växa med en sammansatt årlig tillväxttakt (CAGR) på 6,04 procent enligt Verified Market Search. Branschen kommer att behöva öka sin produktivitet samtidigt som den måste möta en ökande prispress och brist på arbetskraft.

Av Diego Mirabelli – Industry Manager Food, Europa

Av Diego Mirabelli – Industry Manager Food, Europa

MAJ 2021

De flesta automationsföretag fokuserar på maskinbyggare. Vi skiljer oss från dem genom att även arbeta med livsmedelstillverkarna på deras fabriksgolv för att identifiera livsmedelsindustrins största utmaningar och hjälpa till med att övervinna dem. För att förbättra sin produktivitet måste fabrikerna minska stilleståndstiden, implementera mer automatisering och förbättra energieffektiviteten, maskinsäkerheten och hygienen.

Hur har Covid påverkat produktionen och hur man jobbar där? Överraskande nog har den ökande sjukfrånvaron av den redan nu svårrekryterade personalen och behovet av mer social distansering gjort automatisering ännu viktigare.

Undvik driftsstopp

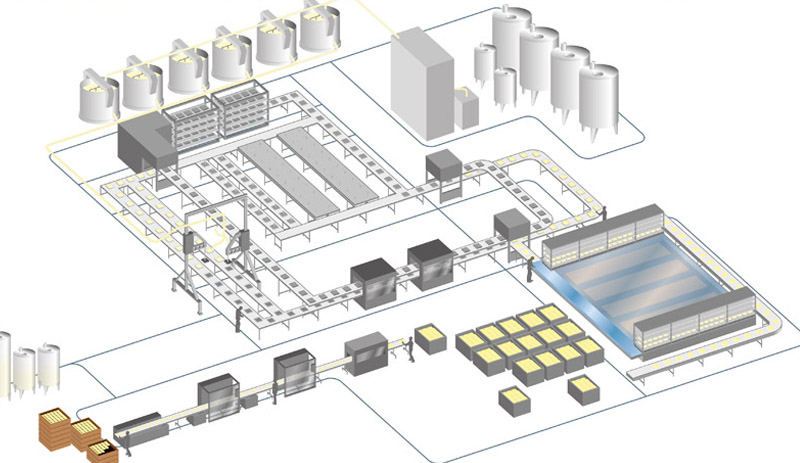

Ett driftsstopp i produktionen är alla livsmedelsproducenters värsta mardröm. I de flesta fabriker pågår produktionen dygnet runt där alla produktionsområden är beroende av varandra i ett sammanhängande flöde från materialberedning till förpackning.

Varje komponentfel kommer att skapa ett produktionsstopp som kostar fabriken tid och pengar. OEE, Overall Equipment Effectiveness, går att förbättra avsevärt genom att använda sig av digitala lösningar för förebyggande underhåll, utbilda operatörer och maximera tillförlitligheten.

Livsmedelsfabriker arbetar huvudsakligen med ett kontinuerligt flöde dygnet runt. Därför är alla stilleståndstider för en enskild komponent mycket dyr

Den mest kritiska komponenten i alla fabriker är det verkställande ställdonet (pneumatikcylinder, linjärenhet, vrid- eller gripdon). Proceduren för att byta ut ett ställdon är mycket snabbt (vanligtvis 10 minuter) när det är på plats. I andra fall kan det ta upp till fyra timmar. Naturligtvis kommer kostnaden för att byta ut ett ställdon vanligtvis vara mycket mindre än kostnaden för ett produktionsstopp.

De flesta livsmedelsfabriker gör regelbundet underhåll vilket innebär att vissa komponenter byts ut även om de fortfarande är fullt funktionsdugliga. För att kunna säkerställa att man kan följa övervakningen i realtid behöver man ha konstant uppsikt över statusen på utrustningen. Det får man vanligtvis med två typer av sensorer. Dels lägesgivare med vars hjälp man kan beräkna ställdonets hastighet och avslöja problem med ökad friktion på kolvstången och/eller i styrningar. Dels trycksensorer som identifierar eventuella läckage inuti ställdonen. Båda sensorerna kommunicerar via IO - Link. All data genereras i realtid så att man hela tiden har kontroll på utrustningen.

Dessutom har vi i ett samarbete med Dell och Software AG utvecklat ett fabriksövervakningsverktyg. Det bästa i den här Industry 4.0-lösningen är att den visar data på ett mycket användarvänligt sätt och att den varnar när utrustningen riskerar att gå sönder. Lösningen baseras på kunskap från SMC och använder artificiell intelligens som till exempel maskininlärning. Driftsdata är snabbt tillgänglig för analys. Ställdonet analyseras parallellt med annan driftsdata så att man exakt kan förutsäga fel efter att ha samlat in data på bara några månader.

Det finns många fördelar med att ha utbildade operatörer på fabriksgolvet som klarar av enkla underhållsuppgifter på egen hand. Vi delar vår expertis med praktiska utbildningar som innehåller teori, övningar och praktisk tillämpning. Utbildningen riktar sig till linjeoperatörer oavsett erfarenhet av pneumatiska komponenter, som kan identifiera potentiella problem innan maskinfel inträffar och som kan utföra enkelt underhåll. På så sätt bidrar utbildade operatörer till att förbättra maskinens tillförlitlighet.

Slutligen krävs det tillförlitliga komponenter för att förebygga stillestånd. Våra produkter förbättrar tillförlitligheten genom att använda sig av tekniska innovationer som till exempel ett lägre "minsta arbetstryck" än konkurrenterna. Eller metalltätningar istället för gummitätningar på ställdon och ventiler. Komponentens tillförlitlighet kan dock ofta inte mätas i så exakta termer eftersom det beror på det specifika användandet vad gäller frekvens, temperatur, fuktighet etcetera. Därför är det vårt ansvar att maximera tillförlitligheten genom att specificera rätt komponent för applikationen, både hos maskintillverkaren och slutanvändarna.

Produktiviteten ökar med ökad automatisering

Den snabba livsmedelsindustrin har av tradition släpat efter vad gäller automation. Det visar sig normalt i de primära och sekundära bearbetningsstegen..

Robotics och Cobots kan hjälpa våra livsmedeskunder att öka sin produktivitet.

Robotar kan automatisera många moment

Så, vad gör SMC till en lämplig specialist inom detta område? Att ha ett team dedikerat till utvecklingen av robotlösningar och viktiga partnerskap är en stor styrka. Vi har expertis inom alla olika griptekniker det vill säga pneumatiska, elektriska och magnetiska och vi har även utvecklat ett brett utbud av gripdon med plug - and play för olika Cobot-leverantörer.

Vår trådlösa teknik är en nyckelspelare i robotapplikationer möjliggör smidig installation och kommunikation med gripdon via snabb installation tack vare frånvaron av kablar.

Andra moment som kan automatiseras i en livsmedelsfabrik är stackmatning, produktsortering, matning, plock och placering. Det är avgörande med ett nära samarbete mellan maskinbyggare och leverantören för att kunna automatisera det som normalt sett görs manuellt. Maskinens mångsidighet är också en nyckelfråga. Ta dispensering som exempel. Om man har olika dispenseringsbehov på samma produktionslinje där man vill byta form på till exempel chokladkex så krävs flexibilitet. Det är inte ovanligt att en och samma produkt har olika funktion i olika länder. Automatiserade maskiner kan ofta få hjälp av Cobots och Vision - system för att optimera processen och öka flexibiliteten.

Nästa steg är att introducera smarta teknologier inom automation. Ökningen av antalet unika produkter kräver flexibel, effektiv och intelligent tillverkning för att snabb kunna anpassa sig efter en föränderlig marknad. Maskiner måste kombinera flexibla och snabba formatbyten med höga cykelhastigheter och låga livscykelkostnader. Digitalisering och Industry 4.0-revolutionen kommer att underlätta övergången från en produktion till en annan och förbättra det globala driftflödet i fabriken. Smart automation kommer att ge mer flexibilitet i maskinjusteringar. Vi erbjuder redan nu enheter som är anslutna till IO-Link och fältbuss för att få all relevant data från fabriksgolvet. SMC IO-Link-sensorer, IO-Link - enheter och ställdon ned IO-Link är bara några av SMC:s smarta produkter som kan underlätta. Fokus för vårt expertteam är att utveckla vägen till Industry 4.0.

Minska kostnaderna genom optimerad energieffektivitet

Livsmedelsfabriker är energikrävande. De står för 19 procent av hela tillverkningsindustrins energiförbrukning. Att förbättra energieffektiviteten kommer inte bara att minska kostnaderna. Det kommer också att minska koldioxidutsläppen, vilket är ett av huvudmålen för livsmedelsfabriker där pneumatik står för 20 procent av den totala energiförbrukningen globalt. Med det sagt innebär det att identifiera var någonstans energin förbrukas för att kunna effektivisera förbrukningen.

För att göra detta utför SMC produktionslinjerevisioner på fabriksgolvet och tar fram en detaljerad rapport med mätningar, data och bilder och anger alla korrigerande åtgärder för att underlätta optimeringen. Inklusive hur mycket pengar som kan sparas och hur mycket investeringar som krävs för att uppnå varje mervärdesmål. Förbättringskostnaderna kan variera men avkastningen på investeringen kommer ofta snabbt. Ett exempel på en föreslagen förbättring kan vara enkel produktoptimering som indikatorer som visar att utrustningen är begränsad och förbrukar för mycket energi på grund av ett problem.

Det vanligaste problemet är vanligtvis luftläckor som leder till överdriven energiförbrukning. Där har vi ett brett utbud av lösningar som till exempel verktyg för tilståndsbaserad övervakning som ger information som flöde och tryck. Automatic Leak Detection System (ALDS) som tillhandahåller övervakning av läckage nästan i realtid och en VEX Stand by-ventil som minskar luftförbrukningen vid korta stopp eller stänger av den under långa. Eftersom vi har gjort ett stort antal energirevisioner med våra kunder över hela världen så har vi samlat på oss en stor mängd data. Utifrån det har vi skapat ett internt system med rapporter om hur man kan förbättra sin energieffektivitet.

Tack vare det kan vi tillsammans med de som bygger maskiner bidra med optimering för att skapa mervärden. Till exempel enkla förslag som storleken på en pneumatisk komponent eller föreslå automationsprocesser för energieffektivisering. Det kan också handla om vilken teknik som är bäst för att koppla ihop elektroniska eller pneumatiska komponenter. Energieffektivisering handlar också om själva produkterna. Vi utvecklar lätta och kompakta produkter som dessutom minskar användningen av tryckluf. Det i sin tur bidrar till minskade utsläpp av CO2.

Maskinsäkerhet och hygien kräver också vår ingenjörskompetens

En seriös specialist på automation ska alltid hjälpa slutanvändarna genom att se till att de stöder implementering av säkerhetsfunktionerna hos de som bygger maskinerna. Lämpligt utformade produkter och validerade driftventiler enligt ISO 13849 är centrala för att den övergripande säkerheten. Särskilt när det gäller maskinstyrning. Det är nödvändigt att använda validerade driftskomponenter, VOC och produktdata som vårt SISTEMA - bibliotek när man bygger system för säkerhetskontroll. För hög nivå av säkerhet har vi redundanta ventiler som gör det möjligt att släppa ut luften vid ett maskinstopp.

Även om hygien alltid har varit centralt för livsmedelsindustrin så har Covid-19 gjort hygienen ännu viktigare. Både de som bygger maskinerna och livsmedelsfabrikerna behöver produkter och lösningar som både är lätta att rengöra och som minimerar möjligheter till förorening. Även om priset för skräddarsydda lösningar kan vara högre än för standardlösningar så riskerar priset för bristande hygien bli betydligt högre. Vi erbjuder såklart hygieniskt kvalificerade produkter som utrustning för luftberedning, ställdon, magnetventiler och armaturer.

Nyckelfaktorer i sammanhanget är komponenter av rostfritt stål för att undvika korrosion, fetter som håller FDA - standarder, lasermärkta ej etiketterade komponenter och behandlad luftkvalitet enligt ISO - standarder.

Eftersom det finns så många olika typer av livsmedelsproduktion och livsmedelsfabriker så är det en smula utmanande att ha koll på alla olika hygienstandarder. Dessutom måste alla livsmedelsfabriker numera uppfylla de olika lokala bestämmelserna som har att göra med Covid - 19. Bland annat tack vare vårt medlemskap i organisationer som EHEDG, European Hygienic Engineering and Design Group så kan vi hålla oss á jour med standarder över hela världen och kan hjälpa våra kunder att förstå relevanta standarder och hur bör implementeras framåt.

En annan detalj är att det ofta är nödvändigt att anpassa standardprodukter. Det är något vi erbjuder och vi kan hjälpa våra kunder att förstå vilken standard som måste uppfyllas och hur den ska implementeras.

Sammanfattningsvis räcker inte produkter och automationsexpertis för att möta livsmedelsindustrins många utmaningar. Kännedom om och nära arbete med våra slutkunder är det enda sättet att säkerställa den bästa tillgängligheten för produktionslinjen och uppnå kostnads- och energiminskning samt efterlevnad av livsmedelsindustrins strikta regler. Det är vårt åtagande.